Prasy zaklejające dotłaczają elementy spiekane

Prasy zaklejające firmy Frey nadają ostateczny kształt elementom spiekanym. Pomoc zapewniają osie elektrohydrauliczne plug-and-run firmy Bosch Rexroth.

Coraz większa liczba komponentów w branży motoryzacyjnej jest produkowana poprzez prasowanie proszków stopów metali w formach. W ten sposób można znacznie taniej produkować elementy, które wcześniej wymagały zastosowania czasochłonnej obróbki.

Prasy zaklejające budowane przez bawarską firmę Frey & Co. w Lenggries-Fleck służą do dotłaczania elementów po procesie spiekania.

- „Ten etap jest konieczny, ponieważ po procesie spiekania zawsze pozostaje minimalna ilość odkształceń. Wyrównujemy je za pomocą kalibracji, a jednocześnie zagęszczamy strukturę materiału“ – powiedział Kaspar Waldherr, dyrektor ds. technicznych firmy Frey.

Aby umożliwić ten proces formowania na zimno, prasy osiowe firmy Frey pracują z ciśnieniem do 315 bar. W przypadku nowej serii KA, po raz pierwszy wprowadzono nowe rozwiązanie plug-and-run firmy Bosch Rexroth. Są to gotowe do użytku, autonomiczne osie, które łączą sprawdzone funkcje serwonapędów z wysoką gęstością mocy układów hydraulicznych.

Ekonomiczny i cichy

- „W procesie produkcyjnym zawsze występują fazy cyklu, w których siłowniki nie są obciążone, ale centralne jednostki hydrauliczne pracują nadal“ – twierdzi Kaspar Waldherr.

W porównaniu z rozwiązaniami konwencjonalnymi, osie serwohydrauliczne (SHA) zużywają mniej mocy, ponieważ serwonapęd elektryczny cały czas reguluje prędkość silnika według poboru mocy pompy. Straty dławienia spowodowane przez sterownik są eliminowane, zmniejszają się wymogi w zakresie chłodzenia.

- „Oszczędności są ogromne i znacznie przekraczają nasze początkowe oczekiwania“.

Ponadto, osie SHA są znacznie cichsze dzięki umieszczeniu pompy w bloku sterującym. Ze względu na to, że centralne hydrauliczne jednostki napędowe muszą działać także w czasie przerw w procesie, aby utrzymać ciśnienie w systemie, na hali panuje ciągły hałas.

- „Te trzy jednostki SHA są znacznie cichsze gdy pracują, a bez obciążenia nie wydają żadnego odgłosu“ – wyjaśnia dyrektor ds. technicznych.

Jeśli chodzi o sterownik, firma Frey stosuje standaryzowane serwokonwertery IndraDrive w połączeniu z systemem logiki ruchu IndraMotion MLC firmy Bosch Rexroth. Oprogramowanie napędu i sterowania zawiera specjalną bibliotekę SHA, która automatycznie uwzględnia wszystkie szczególne cechy medium roboczego. Zadania systemu hydraulicznego są realizowane przez serwonapędy. Rozwiązanie to obejmuje również wszystkie dotychczasowe funkcje, takie jak regulacja osi czy technologia bezpieczeństwa, oparte na napędzie za pomocą jednostki sterującej. Firma Frey jest zatem w stanie zbudować prasę osiową spełniającą wymogi normy EN ISO 13849-1, osiągającą określony w niej najwyższy poziom wydajności PL ”e”. Taka maksymalna ochrona na wypadek błędów oraz nieprawidłowych operacji jest niezbędna zarówno dla bezpieczeństwa operatora, jak i maszyny - ponieważ maszyny są ładowane m.in. ręcznie.

- „Z załadunkiem ręcznym mamy do czynienia przy produkcji niewielkich serii. Bezpieczeństwo ma w tym przypadku kluczowe znaczenie“ – powiedział Kaspar Waldherr.

Kompaktowa budowa, brak zbiornika

Maszyny produkowane przez firmę Frey zyskują przewagę także dzięki ich kompaktowej budowie. Umożliwia to mechatroniczne połączenie technologii napędu hydraulicznego i elektrycznego – wystarczy bardzo niewielka ilość oleju, a więc nie jest potrzebny oddzielny zbiornik.

- „Kiedyś zbiornik oleju o pojemności ponad 1000 litrów był koniecznością. Teraz już go nie potrzebujemy, nawet jeśli system hydrauliczny wymaga rozbudowy na potrzeby obsługi procesów peryferyjnych. Możemy zrezygnować z wymiany oleju i zaoszczędzić na kosztownych rozwiązaniach konstrukcyjnych zabezpieczających przed wyciekami“ – mówi Kaspar Waldherr.

W prasie osiowej, oprócz trzech osi serwohydraulicznych, pozostałe funkcje peryferyjne o stosunkowo niskich wymaganiach w zakresie mocy są zasilane hydraulicznie. W tym celu firma Frey wykorzystuje nowe, kompaktowe jednostki ABPAC dostarczane przez firmę Bosch Rexroth, które można dostosować do potrzeb klienta.

Źródło: Bosch Rexroth

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

Usługi technologii laserowej dla przemysłu

W przemyśle budowlany, stoczniowym, motoryzacyjnym, lotniczym i wielu innych na bardzo du...

Usługi technologii laserowej dla przemysłu

W przemyśle budowlany, stoczniowym, motoryzacyjnym, lotniczym i wielu innych na bardzo du...

GADE wprowadza na rynek nowość FASTERMADE

GADE włoski producent pras krawędziowych i nożyc gilotynowych, opatentował i wprowadza na...

GADE wprowadza na rynek nowość FASTERMADE

GADE włoski producent pras krawędziowych i nożyc gilotynowych, opatentował i wprowadza na...

Branża stolarki okiennej spotka się na targach OUTDOOR BUILD

W dniach 24-26 maja 2023 roku Międzynarodowe Centrum Targowo-Kongresowego EXPO Krak&oacut...

Branża stolarki okiennej spotka się na targach OUTDOOR BUILD

W dniach 24-26 maja 2023 roku Międzynarodowe Centrum Targowo-Kongresowego EXPO Krak&oacut...

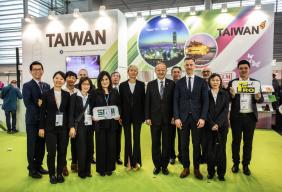

Tajwańskie firmy na ITM Industry Europe 2022

Tajwańska Rada Rozwoju Handlu Zagranicznego (TAITRA), działająca z ramienia Ministerstwa ...

Tajwańskie firmy na ITM Industry Europe 2022

Tajwańska Rada Rozwoju Handlu Zagranicznego (TAITRA), działająca z ramienia Ministerstwa ...

Maksymalna eksploatacja wycinarek laserowych

Nowoczesne systemy do cięcia laserowego są wydajne i niewiarygodnie szybkie. Niestety mim...

Maksymalna eksploatacja wycinarek laserowych

Nowoczesne systemy do cięcia laserowego są wydajne i niewiarygodnie szybkie. Niestety mim...

Czym się kierować przy wyborze zwijarki/walcarki do blachy?

Zwijarki/walcarki do blach są urządzeniami służącymi do zwijania blach na kształt cylindra...

Czym się kierować przy wyborze zwijarki/walcarki do blachy?

Zwijarki/walcarki do blach są urządzeniami służącymi do zwijania blach na kształt cylindra...