Jak zarządzać rozkrojem blach – optymalizacja produkcji

Rozmieszczenie w sposób efektywny detali na dostępnych formatach blach w przedsiębiorstwie połączone z optymalnym harmonogramem produkcji to coraz częstszy problem, na który natrafić można podczas planowania produkcji.

Zintegrowany z narzędziami do nestingu system proALPHA może okazać się pomocny w optymalizacji wykorzystania materiałów oraz w zarządzaniu rozkrojem blach.

Planowanie produkcji – dlaczego jest tak istotne?

Minimalizacja odpadów powstałych podczas produkcji oraz redukcja wykorzystanych surowców możliwa jest dzięki optymalnemu rozmieszczeniu detali w procesie planowania produkcji. Istotne jest również nie przekraczanie kosztów wytworzenia detali podczas dotrzymywania terminów produkcyjnych. Integracja środowiska ERP i oprogramowania do nestingu pozwala na nie przekraczanie ustalonych terminów, brak konieczności generowania kosztów i obopólnej satysfakcji. Powoduje to ograniczenie strat materiałów, usprawnienie pracy w przedsiębiorstwie i optymalizację produkcji.

Zarządzanie produkcją z systemem proALPHA – jak przebiega?

Podczas planowania produkcji i definiowania podstawowych danych w systemie, produkowane detale zostają powiązane z plikami geometrycznymi. Bez tego zapisu przekazanie danych do programu nestingowego byłoby niemożliwe, jest więc on konieczny. Już ten etap pozwala w systemie na wyzwolenie workflow, co prowadzi do stworzenia pracownikom możliwości uzupełniania wszystkich, niezbędnych informacji. Dodatkowo tryb zarządzania produkcją pozwoli na unieruchomienie zleceń produkcyjnych do czasu, aż w systemie pojawią się niezbędne dane skompletowane, by przebieg procesu produkcji był prawidłowy.

Wstępne ustalenie harmonogramu w narzędziu proALPHA APS i wygenerowaniu zlecenia produkcji może zostać ono przekazane narzędziom nestingowym. Zlecenia produkcyjne i ich harmonogramowanie możliwe jest dzięki wykorzystaniu macierzy przezbrojeń, biorącej pod uwagę grubość blach, ich gatunki, priorytety klientów i wyznaczone terminy przy zarządzaniu produkcją i układaniu zleceń. Opóźnienia są zminimalizowane, a produkcja w konsekwencji zostaje zoptymalizowana.

System przekazuje do programu do nestingu z odpowiednim wyprzedzeniem informacje o konieczności optymalizacji wykroju. Dane te dotyczą zleconych wyrobów razem z odnośnikami do danych geometrycznych, a także informacje o ilościach, terminach wykonania i technologii blach (grubości i gatunku).

|

| RYC. 1 – WYBÓR ZLECEŃ DO ROZKROJU |

Program do nestingu przekaże do systemu proALPHA informacje zwrotne:

- numer programu wraz z wszystkimi zleceniami przypisanymi do tego numeru;

- informacja o wyborze konkretnych rozmiarów arkuszy, które mają zostać wykorzystane do produkcji (z aktualnie dostępnych na stanie magazynowym);

- wielkości i ilości odpadów, które powstaną po produkcji;

- czas niezbędny do wypalania poszczególnych detali.

|

| RYC. 2 – KONFIGURACJA ARTYKUŁÓW – SPRAWDZENIE DOSTĘPNOŚCI PLIKÓW GEO |

System zmodyfikuje technologię tuż po otrzymaniu tych informacji – czas wypalania poszczególnych detali zostanie zmodyfikowany na czas przekazany przez program do optymalizacji produkcji, a rozmiar arkuszy BOM przeznaczony do pobrania zostanie zaktualizowany. Do operacji zostanie przypisany numer programu w specjalnym klasyfikatorze, aby podczas ponownego planowania produkcji system mógł jednocześnie ustalać zlecenia z tym samym programem.

|

| RYC. 3 – KONFIGURACJA ARTYKUŁÓW – ZARZĄDZANIE WIELKOŚCIĄ ARKUSZA ORAZ ODPADEM |

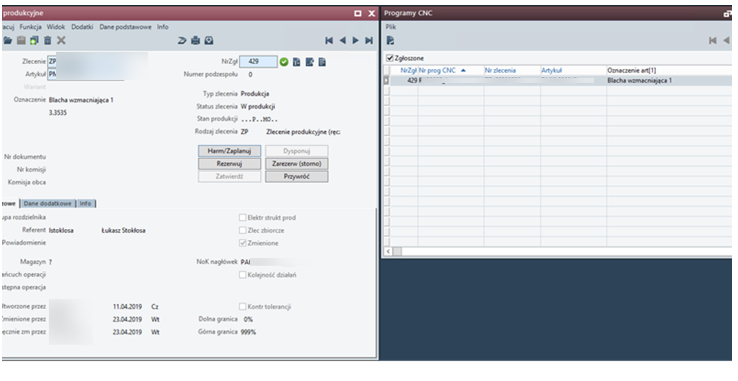

Ponadto z dokładnością do numeru programu będzie rozliczana rejestracja produkcji na panelach produkcyjnych. Pracownik wybierze numer programu CNC, po czym od momentu startu do czasu przyciśnięcia przycisku stop zarejestrowany czas będzie rozliczony za każde zlecenie przypisane do tego programu (z uwzględnieniem proporcji do poprzednio wyliczonego czasu technologicznego). Na co pozwala zarządzanie produkcją? Na automatyczne rozliczenie materiału oraz przyjęcie na stan magazynowy wyprodukowanych detali po zakończeniu produkcji oraz zwrot odpadów poprodukcyjnych (np. odpowiednio oznakowane kawałki blach, które zostały niewykorzystane, przeznaczone do ponownego wykorzystania w produkcji).

|

| RYC. 4 – POWIĄZANIE PROGRAMU CNC Z ZLECENIEM PRODUKCYJNYM |

Współpraca systemu ERP i oprogramowania do nestingu – korzyści dla optymalizacji produkcji

Ścisła współpraca między oprogramowaniem do nestingu a systemem ERP umożliwia na ponowne wykorzystanie materiałów oraz na optymalne zarządzanie rozkrojem blachy, co z kolei prowadzi do zminimalizowania kosztów oraz redukcji produkcji odpadów. Na stanie magazynowym informacje o rozmiarach arkuszy i o arkuszach odpadów produkcyjnych są zawsze aktualne, a osoby pracujące w dziale zakupów od razu otrzymują informację o aktualizacji BOM. To pozwala na uzupełnienie odpowiednich zapasów magazynowych.

Połączenie zleceń produkcyjnych w planowaniu produkcji poprzez numer programu oraz uaktualnianie marszrut technologicznych o czasy wyliczone z programu do nestingu pozwala na odzwierciedlenie tego w planie produkcyjnym w sposób równoczesny i dokładny. Raportowanie produkcji na numer programu rejestruje natomiast rzeczywiste czasy na każde zlecenie produkcyjne i ułatwia operatorowi wybór zleceń produkcyjnych.

Każde ogniwo łańcucha produkcyjnego jest równie istotne – co widać na przykładzie procesu rozkroju blach. Korzystanie z udogodnień w postaci programów do zarządzania produkcją w sposób oczywisty pozwala więc na terminowość, oszczędność i optymalizację zużywanych materiałów.

Źródło: proALPHA

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

Nowe Perspektywy 4.0 w branży metalowej

W drugiej połowie września w Gdyni obędzie się trzecia już edycja wyjątkowego wydarzenia ...

Nowe Perspektywy 4.0 w branży metalowej

W drugiej połowie września w Gdyni obędzie się trzecia już edycja wyjątkowego wydarzenia ...

abas Business Solutions Poland wspiera branżę odlewniczą

abas Business Solutions Poland, wiodący dostawca systemów ERP dla produkcji, konty...

abas Business Solutions Poland wspiera branżę odlewniczą

abas Business Solutions Poland, wiodący dostawca systemów ERP dla produkcji, konty...

ISS Europe 2025 - innowacyjność z AI

Czołowi eksperci branży, ekonomiści, politycy i liderzy technologiczni spotkają się w dni...

ISS Europe 2025 - innowacyjność z AI

Czołowi eksperci branży, ekonomiści, politycy i liderzy technologiczni spotkają się w dni...

ASTOR i InterMarium wspierają rozwój inteligentnej intralogistyki

W ASTOR Innovation Room w Krakowie 11 maja br., firmy ASTOR oraz FlexSim InterMarium podp...

ASTOR i InterMarium wspierają rozwój inteligentnej intralogistyki

W ASTOR Innovation Room w Krakowie 11 maja br., firmy ASTOR oraz FlexSim InterMarium podp...

Jakość danych - pięta achillesowa organizacji

Czasy manualnej weryfikacji danych przechodzą do przeszłości – obecnie na sukces i ...

Jakość danych - pięta achillesowa organizacji

Czasy manualnej weryfikacji danych przechodzą do przeszłości – obecnie na sukces i ...

ITM Industry Europe - innowacje dla przemysłu

Targi ITM INDUSTRY EUROPE to kluczowe miejsce spotkań i wymiany technologicznych doświadc...

ITM Industry Europe - innowacje dla przemysłu

Targi ITM INDUSTRY EUROPE to kluczowe miejsce spotkań i wymiany technologicznych doświadc...