Czym jest Predictive Maintenance?

Predictive Maintenance (PdM) stanowi jedną z części Przemysłu 4.0, którego głównym założeniem jest wdrażanie takiej strategii, która umożliwi najbardziej optymalne wykorzystanie maszyn i urządzeń w firmie, eliminując negatywne skutki awarii w postaci przestojów, a także usprawnienie prac utrzymujących ruch poprzez przeprowadzanie regularnych badań stanu technicznego maszyn.

Wprowadzenie profilaktycznych działań, których celem jest ocena stanu technicznego urządzeń pozwala osiągnąć doskonałe wyniki związane z predykcyjnym utrzymaniem ruchu. Dzięki działaniom predyktywnym możliwe jest wyciągnięcie wniosków, na podstawie których można podejmować dalsze decyzje związane z czyszczeniem maszyn, ich serwisowaniem, regeneracją części eksploatacyjnych i ich wymianą. Condition Based Maintenance (CBM), czyli szeroka strategia eksploatacyjna pozwala na przewidywanie ewentualnych awarii i prognozowanie zużycia maszyn. Podsumowując, predykcyjne utrzymanie ruchu polega na regularnym przeprowadzaniu i analizie badań diagnostycznych, których wyniki pozwalają na podejmowanie decyzji, opartych o przyjęte wartości graniczne parametrów diagnostycznych.

Internet of Things a predykcyjne utrzymanie ruchu

Predictive Maintenance wspierane jest w fabrykach na całym świecie urządzeniami, stanowiącymi elementy Internet of Things. Internet rzeczy coraz częściej pojawia się więc w świecie realnym, pozwalając nie tylko na ustawiczne przesyłanie danych diagnostycznych do powiązanych systemów ERP, ale także na monitorowanie stanu maszyn i urządzeń. Tego rodzaju automatyzacja pozwala na zaoszczędzanie zarówno zasobów osobowych, jak i finansowych. Ingerencja człowieka może być wymagana dopiero w momencie, gdy konkretne wartości graniczne dla kluczowych parametrów diagnostycznych zostaną przekroczone – na takim zestawie algorytmów i zasad opiera się strategia predykcyjnego utrzymania ruchu.

Jedna z głównych korzyści wdrożenia Predictive Maintenance to oszczędność

McKinsey & Company przeprowadziło badania, z których wynika, że wprowadzenie strategii Predictive Maintenance w firmie pozwala na zaoszczędzenie nawet do 40% kosztów utrzymania ruchu w dłuższej perspektywie, a także na zmniejszenie nawet o 5% nakładów niezbędnych do nabycia maszyn i sprzętu. Z raportu wynika również, że do 2025 roku ogólne przyswojenie Predykcyjnego utrzymania ruchu pozwoli na wygenerowanie nawet 630 miliardów oszczędności. Jest to więc inwestycja o szerokim zakresie, długoterminowa, o wysokiej i realnej stopie zwrotu. Najbardziej kosztownym elementem wdrożenia jest system ERP odpowiedzialny za zarządzanie procedurami. Wybór rozwiązania ERP gwarantuje jednak wiele dodatkowych korzyści, otwierając firmę na innowacyjne rozwiązania i nowoczesne podejście do prowadzenia operacji produkcyjnych.

Wdrożenie Predictive Maintenance zapewnia również dodatkowe bezpieczeństwo pracowników, co zwiększa także oszczędności i w tym zakresie. Ryzyko awarii maszyn zostaje zmniejszone, a co za tym idzie zminimalizowane zostaje ryzyko wypadków. Najistotniejszy w pracy jest element ludzki – życie i zdrowie pracowników to wartości, w które zawsze warto inwestować.

Przykład wdrożenia systemu ERP, wspierającego Predictive Maintenance

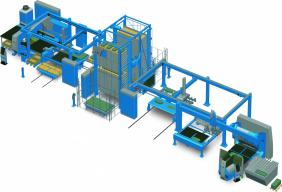

Firma ProALPHA, będąca producentem systemów ERP wdrożyła nowoczesne rozwiązanie nawiązujące do idei Produkcji 4.0 w firmie KLAUS Multiparking. Istotnym elementem rozwiązania było Predictive Maintenance. KLAUS jest jednym z czołowych producentów nowoczesnych systemów parkowania, pozwalających na zaoszczędzenie miejsc parkingowych w przestrzeniach mieszkalnych, biurowych i hotelach – sięgających nawet 100.

Ideą pozwalającą na osiągnięcie konkurencyjnej przewagi było rozwiązanie pozwalające na monitoring intensywności oraz czasu korzystania z instalacji parkingowych. Firma mogłaby zaoferować indywidualny i spersonalizowany harmonogram konserwacyjny dzięki zebranym danym.

Dzięki współpracy KLAUS Multiparking, doświadczoną firmą dostarczającą rozwiązania IoT oraz PLC, a także specjalistów z firmy ProALPHA, powstał prototyp urządzenia przesyłającego do systemu ERP kluczowe dane telemetryczne i diagnostyczne, takie jak:

- Informacje na temat uszkodzeń elementów systemu parkingowego

- Informacje na temat napięcia – jego braku lub spadku

- Informacje na temat potencjalnych sytuacji niebezpiecznych, które wymagają natychmiastowego odłączenia instalacji parkingowych

Klienci KLAUS Multiparking wyrażają zadowolenie z wprowadzonych innowacji. Wprowadzenie systemu wspierającego predyktywne utrzymanie ruchu (PdM) ma również wpływ na wzrost zaufania konsumentów, odczuwających poprawę jakości urządzeń KLAUS Multiparking, zarówno pod kątem obsługi, jak i ich niezawodności. Dzięki technologii dostarczanej przez ProALPHA, pionierzy z firmy KLAUS pozycjonują się znacznie wyżej, niż konkurencja na rynku.

Źródło: proALPHA

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

SigmaNEST - CAD/CAM dla wszystkich maszyn tnących

Podstawowym narzędziem pracy w firmach branży stalowej jest uniwersalne oprogramowanie CA...

SigmaNEST - CAD/CAM dla wszystkich maszyn tnących

Podstawowym narzędziem pracy w firmach branży stalowej jest uniwersalne oprogramowanie CA...

Nowoczesne rozwiązania przemysłowe na Warsaw Industry Week 2019

Targi przemysłowe Warsaw Industry Week to najszybciej rozwijające się w tej części Europy ...

Nowoczesne rozwiązania przemysłowe na Warsaw Industry Week 2019

Targi przemysłowe Warsaw Industry Week to najszybciej rozwijające się w tej części Europy ...

Zwiększenie efektywności produkcji dzięki automatyzacji

Wdrożenie automatyzacji w sektorze obróbki blach wiąże się z wymiernymi korzyściam...

Zwiększenie efektywności produkcji dzięki automatyzacji

Wdrożenie automatyzacji w sektorze obróbki blach wiąże się z wymiernymi korzyściam...

Pozytywne dane w przemyśle dobrą prognozą dla targów

Gorące tematy branży przemysłowej, pokazy pracujących maszyn i robotów w specjalni...

Pozytywne dane w przemyśle dobrą prognozą dla targów

Gorące tematy branży przemysłowej, pokazy pracujących maszyn i robotów w specjalni...

ITM Industry Europe - innowacje dla przemysłu

Targi ITM INDUSTRY EUROPE to kluczowe miejsce spotkań i wymiany technologicznych doświadc...

ITM Industry Europe - innowacje dla przemysłu

Targi ITM INDUSTRY EUROPE to kluczowe miejsce spotkań i wymiany technologicznych doświadc...

Targi inteligentnie zaprogramowane

Inteligentne fabryki z powodzeniem wykorzystują ideę Przemysłu 4.0, co przyczynia się w z...

Targi inteligentnie zaprogramowane

Inteligentne fabryki z powodzeniem wykorzystują ideę Przemysłu 4.0, co przyczynia się w z...