Automatyczne monitorowanie pracy maszyn

Cyfrowe innowacje to domena dzisiejszych czasów. Wiele branż wprowadza rozwiązania, które mają podnosić efektywność i jakość pracy. Przemysł produkcyjny nie stoi w tyle i także wdraża nowe rozwiązania.

Lepszy sposób utrzymywania maszyn w ruchu

Prawdziwą rewolucją w świecie produkcji stało się automatyczne monitorowanie pracy maszyn. Wiąże się ono z tańszym namierzaniem awarii, potencjalnych usterek i ograniczeniem kosztów. Przemysł 4.0 dąży do usprawnienia pracy urządzeń i przyspieszenia cyklów produkcyjnych.

Optymalizacja produkcji ma znaczący wpływ na sprzedaż, dystrybucję i ogólne przychody przedsiębiorstwa. Ale jak sprawdzić, czy procesy produkcyjne są optymalne, a maszyny pracują najlepiej jak mogą? Czy wystarczy regularna konserwacja, by utrzymać maszyny w dobrym stanie? Czy naprawianie sprzętu, gdy ulegnie uszkodzeniu to wszystko, co można zrobić? Nie! Możesz znacznie więcej - wystarczy automatycznie monitorować swoje maszyny.

Monitorowanie maszyn jest najtańszą metodą utrzymywania maszyn. Jeśli więc utrzymujesz maszyny w sposób reaktywny, czyli czekasz, aż maszyny ulegną awarii albo korzystasz z metody planowej, polegającej na serwisowaniu maszyn bez uwzględnienia ich rzeczywistej pracy – wydajesz aż o 60% więcej pieniędzy niż konkurencja, która automatycznie monitoruje pracę swoich maszyn! Tak wynika z przeprowadzonego w 2016 r. badania BGHE dotyczącego kosztów utrzymywania maszyn w firmach związanych z morską ropą oraz gazem.

Optymalizacja produkcji w oparciu o rzeczywiste dane

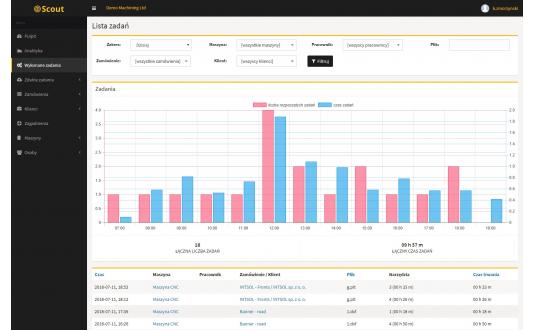

Wyznacznikiem optymalizacji produkcji jest wydajność procesu produkcyjnego. Jak stwierdzić, czy wszystkie etapy produkcji przebiegają jak najefektywniej, gdy nie dysponujesz danymi, na podstawie których możesz kontrolować poszczególne etapy produkcji? Dzięki zbieraniu danych w czasie rzeczywistym można zweryfikować, w których miejscach całego cyklu występują błędy oraz luki, których nie widać gołym okiem. Ograniczenie przestojów z pewnością będzie miało ogromne odzwierciedlenie w zwiększeniu wydajności każdej produkcji!

By rzetelnie zmierzyć efektywność urządzeń, najczęściej stosuje się wskaźnik OEE (z ang. Overall Equipment Effectiveness), czyli Całkowitą Efektywność Wyposażenia. Wskaźnik ten oblicza się za pomocą danych dotyczących dostępności, wydajności i jakości wytwarzanych produktów. Mierząc dostępność, jesteś w stanie porównać faktyczny czas pracy z planowanym czasem pracy maszyn. Na podstawie liczby i długości zatrzymań, odkryjesz, ile czasu urządzenia rzeczywiście aktywnie funkcjonują w cyklu produkcyjnym. Aktywny czas produkcji praktycznie zawsze jest krótszy niż czas pracy maszyny ze względu na jej konserwację, występujące błędy, czy też czyszczenie. Jednak znając rzeczywiste czasy i przyczyny przestoju, zaplanujesz pracę tak, by nieplanowe przestoje produkcji ograniczyć do minimum.

Polskie rozwiązanie do monitorowania pracy maszyn

Zastanawiasz się pewnie teraz czy na rynku są dostępne narzędzia do automatycznego monitorowania maszyn? Prześledziliśmy rozwiązania dostępne na rynku i na uwagę zasługuje Scout.

O charakterystykę tego rozwiązania poprosiliśmy Krzysztofa Zmorzyńskiego z monitorujmaszyny.pl, który wdraża to rozwiązanie na rynek od początku 2019r.

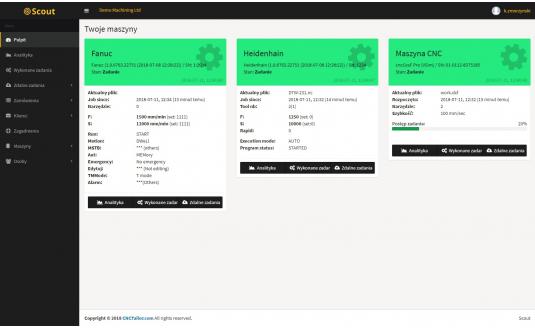

- "Scout to polskie rozwiązanie typu IT/OT MES służące do automatycznego monitorowania pracy wszystkich maszyn: CNC, PLC i innych. Dla popularnych CNC i PLC dane pobierane są automatycznie, bez ingerencji elektrycznej. Co więcej, istnieje możliwość uruchomienia bezpłatnego okresu testowego od ręki, zdalnie." - mówi autor Krzysztof Zmorzyński.

Scout obsługuje najpopularniejsze sterowania CNC: Fanuc, Heidenhain, Haas, Mitsubishi, Siemens, Mazak i inne oraz maszyny konwencjonalne (z wykorzystaniem dodatkowego modułu I/O).

Scout automatycznie zbiera takie dane jak: stan maszyny, wykonywany program, prędkości, alarmy, override itp oraz umożliwia integrację z innymi systemami zewnętrznymi (np. ERP, PLM, APS). Możliwe jest również ręczne oznaczanie działań przez operatora na tablecie/PC przy maszynie.

Użytkownik końcowy korzysta z systemu przez przeglądarkę internetową, zatem narzędzie to pozwala monitorować pracę maszyn w systemie 24/7 z komputera lub telefonu. Zebrane z maszyn dane zapisywane są do bazy danych, co umożliwia łatwe przeanalizowanie całej produkcji w dogodnym czasie i miejscu.

- "Naszym celem jest dostarczanie przynoszącego realną wartość narzędzia, z którego będą chciały korzystać wszystkie firmy produkcyjne w Polsce, niezależnie od ich wielkości. Staramy się udowadniać, że Przemysł 4.0 nie jest zarezerwowany tylko dla dużych, zagranicznych koncernów." - dodaje na koniec Krzysztof Zmorzyński.

Źródło: Intsol

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Targi ITM Industry Europe 2023 rosną w siłę!

Aż siedem pawilonów, 42 tysiące metrów kwadratowych, czyli powierzchnia r&o...

Targi ITM Industry Europe 2023 rosną w siłę!

Aż siedem pawilonów, 42 tysiące metrów kwadratowych, czyli powierzchnia r&o...

Jubileuszowa edycja Executive Innovation Forum

Już 28 listopada, w hotelu Grand Sheraton Warsaw odbędzie się X edycja konferencji Execut...

Jubileuszowa edycja Executive Innovation Forum

Już 28 listopada, w hotelu Grand Sheraton Warsaw odbędzie się X edycja konferencji Execut...

Haimer zawiera strategiczne partnerstwo z Grupą TCM

Grupa Haimer nabywa 25% pakiet akcji w spółce akcyjnej WinTool AG i zawiera strate...

Haimer zawiera strategiczne partnerstwo z Grupą TCM

Grupa Haimer nabywa 25% pakiet akcji w spółce akcyjnej WinTool AG i zawiera strate...

Trendy, które napędzają branżę automotive

W Legnicy w dniach 26-27 września 2019 r. podczas odbywającej się Konferencji Automotive ...

Trendy, które napędzają branżę automotive

W Legnicy w dniach 26-27 września 2019 r. podczas odbywającej się Konferencji Automotive ...

Światowe trendy przemysłowe na ITM 2019

Cztery intensywne dni tegorocznych targów ITM Industry Europe, Modernlog, 3D Solut...

Światowe trendy przemysłowe na ITM 2019

Cztery intensywne dni tegorocznych targów ITM Industry Europe, Modernlog, 3D Solut...

Najlepsi z najlepszych na Fabryka Roku 2018

Przedstawiciele najlepszych fabryk pojawili się na konferencji Fabryka Roku 2018 - dedykow...

Najlepsi z najlepszych na Fabryka Roku 2018

Przedstawiciele najlepszych fabryk pojawili się na konferencji Fabryka Roku 2018 - dedykow...