Zautomatyzowane rozwiązania zwiększające produktywność

Obecne strategie produkcji komponentów opierają się na dwóch kluczowych aspektach: ekonomice produkcji oraz potrzebie połączenia elastyczności i wydajności. Technologicznym rozwiązaniem dla tych potrzeb są automatyczne zespoły i komórki produkcyjne FMU i FMC oraz elastyczne systemy produkcyjne (FMS) od Prima Power.

Zakres technologii Prima Power jest jednym z najszerszych w branży: maszyny laserowe 2D i 3D do cięcia, spawania i wiercenia, wykrawarki, maszyny kombinowane: wykrawarka + gilotyna i wykrawarka + laser fiber, prasy krawędziowe, automat do gięcia paneli, zrobotyzowane komórki gnące, magazyny typu wieża lub magazyny liniowe i elastyczne systemy produkcyjne.

Wszystkie maszyny tnące i gnące Prima Power w swojej podstawowej wersji są oferowane do obsługi manualnej, ale wszystkie one mogą być także wyposażane w szeroką gamę systemów automatyzacji procesów załadunku i rozładunku blachy, odbioru, sortowania i stertowania wyciętych lub wygiętych detali. Maszyny wyposażone w system automatyzacji tworzą automatyczne zespoły produkcyjne FMU. Jeżeli automatyzacja maszyny jest dodatkowo podłączona do jednego z systemów magazynowych to taki zespół nazywamy automatyczną komórką produkcyjną FMC. Najbardziej zaawansowane elastyczne systemy produkcyjne FMS obejmują automatyczne linie produkcyjne zbudowane na bazie maszyn wycinających i gnących wyposażonych w systemy automatyzacji załadunku blachy, roboty portalowe lub inne systemy automatyzacji, buforujące przepływ materiału w przestrzeni pomiędzy maszynami wycinającymi i gnącymi, oraz w razie potrzeby sytemy automatyzacji rozładunku wygiętych paneli. Takie automatyczne linie produkcyjne mogą być także podłączane do wszystkich systemów magazynowych Prima Power, Night Train FMS, Combo Tower czy Combo Tower Laser.

Historia elastycznych systemów produkcyjnych Prima Power rozpoczyna się w 1990 roku. Technologia FMS Prima Power automatyzuje systemy materiałowe i informatyczne fabryki oraz łączy poszczególne etapy produkcji w jeden elastyczny proces.

Rozwiązania FMS firmy Prima Power zapewniają doskonałą wydajność zarówno w przypadku produkcji pojedynczych kompletnych wyrobów, małoseryjnych, jak i masowych. Są modułowe i skalowalne, wspierając rozwój biznesu i zmiany w czasie.

Prima jest w stanie zaoferować elastyczne linie produkcyjne w kilku wersjach, które są w stanie automatycznie przekształcać surowe arkusze blachy ładowane do maszyny tnącej w wysokiej jakości wygięte panele schodzące z maszyny gnącej na końcu linii.

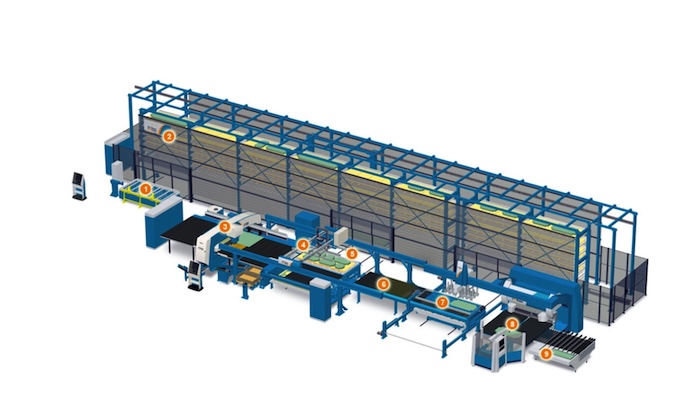

Linia PSBB - wykrawanie + cięcie + buforowanie + gięcie

Linia PSBB integruje procesy wykrawania, cięcia gilotyną, buforowania i gięcia. Oferuje wysoką wydajność, precyzję i efektywność, wykorzystując serwoelektryczną technologię w procesach wykrawania, cięcia gilotyną i gięcia oraz zaawansowane oprogramowanie, które umożliwia automatyczny i elastyczny przepływ materiału. Linia PSBB jest optymalna do produkcji prostokątnych części i paneli. Linia PSBB obejmuje jedną z 2 maszyn kombinowanych Prima Power łączących proces wykrawania i cięcia gilotyną, Shear Genius lub Shear Brilliance. Shear Brilliance opiera się na najnowszych materiałach kompozytowych, technologii serwoelektrycznej i napędach liniowych, aby osiągnąć zdumiewającą wydajność, co skutkuje najwyższym poziomem produktywności na rynku w zakresie wszechstronnej i elastycznej produkcji. Zalety nowoczesnej technologii serwoelektrycznej to niskie zużycie energii i niskie wymagania konserwacyjne, a także doskonała precyzja i wszechstronność umożliwiające szybką, wysoce precyzyjną produkcję komponentów, które wymagają również formowania, gięcia, gwintowania i znakowania w jednej elastycznej komórce i w pełni zautomatyzowanym procesie. Po stronie załadunku linia PSBB może być także podłączona do linii do rozkroju blachy z kręgów.

|

| Fot.: Linia PSBB - wykrawanie + cięcie + buforowanie + gięcie. |

Proces gięcia w linii PSBB realizuje automat EBe, w pełni automatyczna, serwoelektryczna maszyna do gięcia paneli, która zapewnia maksymalną produktywność i precyzję. W kompaktowej wersji „direct” linia PSBB jest wyposażona w system automatyzacji PCD do odbierania i centrowania detali przesyłanych z maszyny tnącej, obrotnicę do ich automatycznego obracania, w razie potrzeby, przed ich podaniem na automat gnący, oraz w wagon do odkładnia niektórych detali z linii, ale także do zasilania linii w detale pochodzące z innych maszyn, w celu ich wygięcia na EBe. W przypadku występowania większych różnic w czasach ciecia i gięcia linia jest wyposażana w robota portalowego PSR, który zdsz elastycznie buforuje przepływ materiału w linii, równoważąc te różnice.

Linia LPBB – wykrawanie+ cięcie laserowe + buforowanie + gięcie

|

| Fot.: Linia LPBB – wykrawanie+ cięcie laserowe + buforowanie + gięcie. |

Linia LPBB integruje, dzięki maszynie Combi Genius, wykrawanie i cięcie laserowe w jednej maszynie, automatyczną obsługę przepływu surowego materiału, wyciętych detali i ażuru część dzięki robotowi portalowemu LSR i automatyzacji PCD, oraz gięcie za pomocą automatu EBe, który automatycznie przetwarza wycinane na maszynie Combi Genius detale w wysokiej jakości wygięte komponenty. Linia LPBB posiada wszystkie cechy linii PSBB odnośnie do zalet serwoelektrycznej technologii i wszechstronności wykrawania i gięcia, ale dzięki maszynie Combi Genius wyposażonej w laser światłowodowy o wysokiej sprawności, umożliwia szybszą, bardziej ekonomiczną obróbkę szerszej gamy rodzajów i grubości materiałów oraz kształtów, niż inne, alternatywne rozwiązania dostępne na rynku. Jeżeli obrabiane grubości blachy przekraczają możliwości automatu EBe w tym zakresie, to wtedy po stronie gięcia automat EBe może być zastąpiony w linii LPBB przez zrobotyzowaną prasą krawędziową obsługiwaną przez 7-osiwego antropomorficznego robota.

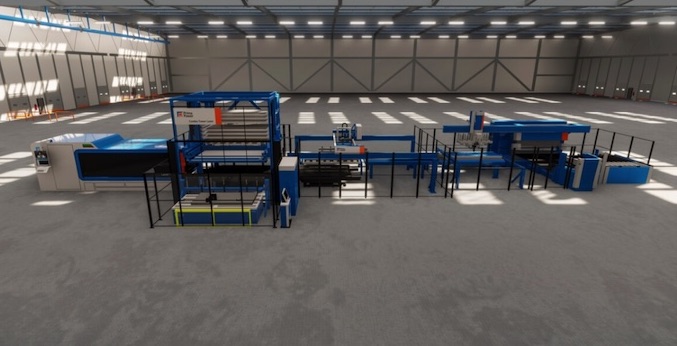

Linia LBB – cięcie laserowe + buforowanie + gięcie

|

| Fot.: Linia LBB – cięcie laserowe + buforowanie + gięcie. |

Linia LBB integruje cięcie laserowe za pomocą wycinarki laserowej 2D, Laser Genius+ wyposażanej w laser fiber o mocach od 2 do 15 kW, automatyczną obsługę przepływu wyciętych na laserze detali dzięki robotowi portalowemu PSR 2D oraz gięcie za pomocą automatu EBe, lub zrobotyzowanej prasy krawędziowej, które automatycznie przetwarzają wycinane na maszynie Laser Genius+ detale w wysokiej jakości wygięte komponenty. Operacja załadunku materiału do lasera i rozładunku ażuru po odbiorze detali jest realizowana przez automatyczny magazyn Combo Tower Laser typu wieża, sprzężony ze stołami wymiennymi lasera.

Źródło: PRIMA POWER CENTRAL EUROPE

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

OX Quote - wycena online komponentów ze stali

Nowy trend w kalkulacjach online nabiera tempa. W przyszłości producenci komponentó...

OX Quote - wycena online komponentów ze stali

Nowy trend w kalkulacjach online nabiera tempa. W przyszłości producenci komponentó...

Laser Fiber Czyszczący WS CLM / Cleaning Fiber Laser WS CLM

Weni Solution SERIA CLM – Sprzęt typu high-tech do laserowego czyszczenia powierzchn...

Laser Fiber Czyszczący WS CLM / Cleaning Fiber Laser WS CLM

Weni Solution SERIA CLM – Sprzęt typu high-tech do laserowego czyszczenia powierzchn...

Na czym polega wycinanie strumieniem wody?

Cięcie wodą to ekologiczna i nowoczesna technologia obróbki strumieniowo-ściernej....

Na czym polega wycinanie strumieniem wody?

Cięcie wodą to ekologiczna i nowoczesna technologia obróbki strumieniowo-ściernej....

Efektywne targi STOM 2020

Tegoroczny salon STOM, EXPO-SURFACE, CONTROL-STOM, KIELCE FLUID POWER, WIRTOPROCESY, SPAWA...

Efektywne targi STOM 2020

Tegoroczny salon STOM, EXPO-SURFACE, CONTROL-STOM, KIELCE FLUID POWER, WIRTOPROCESY, SPAWA...

Trzy rzeczy, które warto wiedzieć na temat gięcia blach

Gięcie blach to efektywna, precyzyjna i szybka metoda plastycznej obróbki metalu. ...

Trzy rzeczy, które warto wiedzieć na temat gięcia blach

Gięcie blach to efektywna, precyzyjna i szybka metoda plastycznej obróbki metalu. ...

Płyny Sword Fluid ST taniej o VAT

Firma SWORD ruszyła z wiosenną promocją na płyny chłodzące. SWORD to ekspert z wieloletni...

Płyny Sword Fluid ST taniej o VAT

Firma SWORD ruszyła z wiosenną promocją na płyny chłodzące. SWORD to ekspert z wieloletni...