Czym kierować się przy wyborze zwijarki do blachy?

Do jednych z najważniejszych maszyn w zakładach produkcyjnych, gdzie niezbędna jest obróbka blach należą zwijarki, zwane także potocznie walcarkami. Dzięki tym urządzeniom można przeprowadzać procesy dowolnego odkształcania materiału oraz nadawać mu różne krzywizny. Aby jednak realizowane były one efektywnie, ważny jest optymalny wybór zwijarki dla danej produkcji. Zapraszamy do wywiadu z Faustynem Hamerlakiem - specjalistą w zakresie formowania metali z firmy TFM, który z pewnością pomoże przygotować się do ostatecznego wyboru tego typu maszyny.

Za pomocą walcarek/zwijarek do blach można stworzyć między innymi rynny, rury, zbiorniki oraz kształty typu elipsa, trójkąt czy kwadrat. Kształtowanie blachy stalowej czy aluminiowej umożliwia uzyskanie kształtu łuku, stożka czy kształtu cylindrycznego, co sprawia, że maszyny te są chętnie wykorzystywane w zakładach produkcyjnych, przemysłowych i budowlanych. Nowoczesne walcarki/zwijarki do blach mają więc obecnie szerokie zastosowanie.

Na czym polega proces zwijania?

Proces zwijania jest operacją polegającą na odkształceniu materiału, poprzez nadanie mu zadanej krzywizny za pomocą walców zwijających. Odbywa się on dzięki maszynie do zwijania blach. Arkusz blachy podczas zwijania, wprowadzany jest pomiędzy walce, gdzie wskutek odpowiedniego ich ustawienia, docisku oraz obrotu następuje jego przemieszczenie oraz zakrzywienie. Parametry gięcia uzyskiwane są poprzez zmianę położenia walców. Sterowanie może odbywać się ręcznie z panelu operatora lub przy pomocy sterowania numerycznego. Zwijarki wytwarzają rury cylindryczne, stożkowe lub policentryczne o różnych grubościach. Aby uzyskać dobry efekt końcowy, niezwykle istotny jest więc dobór odpowiedniego urządzenia.

Od czego należy zacząć temat poszukiwania odpowiedniej zwijarki?

Przy zakupie walcarki przede wszystkim należy zwrócić uwagę na: długość zwijania, grubość arkusza blachy i gatunek materiału, minimalne średnice zwijania, to czy obróbka ma być wykonana z podginaniem wstępnym czy bez, a także jakie są możliwości uzyskiwania różnorodnych wyrobów (rury, stożki itp.) przy zastosowaniu jednego urządzenia. Najpopularniejsze urządzenia na rynku to te z napędem hydraulicznym lub elektromechanicznym. Podczas szukania odpowiedniej zwijarki, która w 100% spełni pokładane w niej oczekiwania, należy zwrócić ponadto uwagę na szereg innych, równie istotnych parametrów, jak: zakres roboczy walców, typ materiału, minimalna i maksymalna średnica zwijania, seryjność wykonywania detali, jak i ilości samych rodzajów kształtów, jakie chcemy na niej wykonywać.

|

Czy ilość produkcji ma znaczenie przy wyborze zwijarki?

Zdecydowanie tak, podczas doboru odpowiedniej zwijarki kupujący musi zwrócić szczególną uwagę na fakt, jak mocno będzie eksploatowana dana maszyna. W przypadku małoseryjności produkcji zakup maszyny wysoce zaawansowanej jest bezcelowy i nie opłacalny, ponieważ koszt zakupu takiej maszyny nie zwróci się. Trzeba pamiętać, aby wybrać taki model, który w 100% będzie wykorzystany w zakładzie.

A propos napędów, kiedy zatem wybrać zwijarkę mechaniczną, a kiedy hydrauliczną?

Tutaj trzeba sobie odpowiedzieć na pytanie do czego ma służyć dana zwijarka, czyli jak ją będę wykorzystywał. Przykładowo, jeżeli mamy zakład usługowy, bądź prowadzimy zakład produkcyjny w którym wykorzystanie zwijarki jest praktycznie znikome, to siłą rzeczy nie opłaci się nam kupować dużej mocnej maszyny hydraulicznej, a w zupełności wystarczy mała mechaniczna. Zupełnie odwrotnie ma się sprawa w przypadku dużego zakładu produkcyjnego bądź usługowego, w którym są wykonywane na co dzień prace związane ze zwijaniem blach na dużą skalę, czy to na zlecenie przez klienta. Tutaj zakup zwijarki hydraulicznej jest w pełni uzasadniony. Reasumując pół żartem pół serio „trzeba mierzyć siły na zamiary".

Na ile ważna jest konstrukcja zwijarki?

Bez względu na typ zwijarki, czy to mechaniczna czy hydrauliczna, konstrukcja maszyny jest jednym z najważniejszych aspektów na które muśmy zwrócić uwagę podczas wyboru maszyny. W kwestii ramy zwijarki nie ma miejsc na kompromisy, solidna konstrukcja gwarantuję wymaganą sztywność oraz precyzję (często bez konieczności kotwienia). Odpowiednio zaprojektowana oraz wykonana rama maszyny zapewnia stabilną, bezpieczną oraz pewną pracę.

A jak wygląda sytuacja z ilością walców? Kiedy zdecydować się na zwijarkę dwu, trzy czy też czterowalcową?

Tutaj pojawia się zasadnicze pytanie, a mianowicie do czego ma być wykorzystywana dana zwijarka.

- Rozwiązanie typu dwuwalcowe (zwijarka dwuwalcowa) wykorzystywane jest do pracy wielkoseryjnej wraz z bardzo szybkim czasem cyklu. Ma to swoje plusy, jak i minusy. Na plus możemy oczywiście wskazać prędkość pracy oraz idealną powtarzalność w kwestii detali. Minusem jest fakt, iż taki rodzaj zwijarki pozwala nam tylko na zwijanie rur z blach do maksymalnej grubości 3 mm.

- Rozwiązanie trójwalcowe (zwijarka trójwalcowa) daje możliwość wybrania kilu wariantów jeżeli chodzi o sam układ walców. Zaczynając od najmniejszych zwijarek, czyli elektromechanicznych, mamy tu układ asymetryczny. W tym przypadku jest to układ składający się z walca górnego i dolnego, który odpowiada za zacisk materiału oraz posuw, a walcem odpowiedzialnym za nadawanie promienia jest walec boczny, często nazywanym także walcem gnącym. Maszyny tego typu cechuje niska cena, prosta obsługa działania oraz nieskomplikowana konstrukcja. Najczęściej takie rozwiązania sprawdzają się w zakładach warsztatowych o małym natężeniu prac. W zwijarkach trójwalcowych hydraulicznych posiadamy układ piramidalny. W takim rozwiązaniu operator za pomocą bocznych walców nadaje promień, a górny walec odpowiada za posuw materiału w lewo oraz w prawo i dzięki temu działaniu uzyskujemy wymagany promień gięcia. Proces zwijania na tego typu maszynie nazywamy potocznie procesem kołyskowania. Najczęściej maszyny tego typu wykorzystywane są do produkcji rur oraz półotwartych detali

- Rozwiązanie czterowalcowe (zwijarka czterowalcowa) jest najczęściej wykorzystywane w zakładach w których wymagana jest wszechstronność maszyny. Dzięki ciągłemu zaciskowi materiału pomiędzy walcami górnym A oraz dolnym B podczas całego procesu formowania (brak poślizgu blachy pomiędzy walcami), zwijarki czterowalcowe to jedyne maszyny gwarantujące skuteczne kontrolowanie gięcia. Podgięcie wstępne obu krawędzi blachy następuje w jednym załadunku materiału bez konieczności jego obracania. Dzięki załadunkowi z jednej strony materiału, maszyna wymaga mniejszego obszaru roboczego.

|

Co jako TFM możecie zaproponować w dziedzinie zwijarek?

Firma Technologie Formowania Metali posiada w swojej ofercie szeroki zakres zwijarek, począwszy od bardzo prostych ekonomicznych elektromechanicznych, a skończywszy na maszynach czterowalcowych hydraulicznych wyposażonych w sterowania CNC.

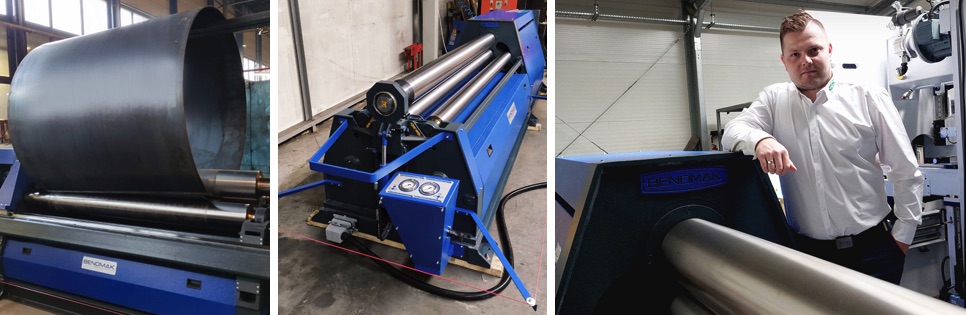

I z tego miejsca pragnąłbym serdecznie polecić włoską markę Roccia SRL. Jest to włoski producent innowacyjnych hydraulicznych zwijarek do blachy o szerokiej palecie modelowej. Założyciele oraz inżynierowie tworzący maszyny pod marką Roccia posiadają wieloletnie doświadczenie w produkcji walcarek przemysłowych. Dzięki temu maszyny te cechują się przemyślanymi i sprawdzonymi rozwiązaniami, jak również niezawodnością i wysoką jakością wykonania. Drugą linią zwijarek jak posiadamy w ofercie to ekonomiczne maszyny tureckiego producenta Bendmak Makina. Firma ta specjalizuje się w produkcji maszyn do formowania i obróbki metali - w tym przede wszystkim giętarek trójrolkowych i zwijarek do blachy. Producent posiada bogate zaplecze technologiczne oraz techniczne, zlokalizowane w kilku halach przemysłowych na terenie specjalnej strefy ekonomicznej Nilufer w Bursie.

Źródło: TFM - Technologie Formowania Metali

43-502 Czechowice-Dziedzice

+48 32 214 88 07

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Sposób marki Tork na optymalizację linii produkcyjnej

W dniach 10-11 października 2023 w Hotelu Novotel Centrum w Poznaniu odbył się Kongres #I...

Sposób marki Tork na optymalizację linii produkcyjnej

W dniach 10-11 października 2023 w Hotelu Novotel Centrum w Poznaniu odbył się Kongres #I...

Jak usprawnić proces mycia przemysłowego?

Jak usprawnić proces mycia przemysłowego? Odpowiedź jest prostsza, niż mogłoby się wydawa...

Jak usprawnić proces mycia przemysłowego?

Jak usprawnić proces mycia przemysłowego? Odpowiedź jest prostsza, niż mogłoby się wydawa...

Rada Ministrów przyjęła Strategię Produktywności 2030

Strategia Produktywności została przygotowana w MRiT. Dokument określa horyzontalne dział...

Rada Ministrów przyjęła Strategię Produktywności 2030

Strategia Produktywności została przygotowana w MRiT. Dokument określa horyzontalne dział...

Laser Genius+ - nowa era wycinarek laserowych do blachy

Do oferty wycinarek laserowych 2D włoskiego producenta Prima Power dołączył nowy produkt ...

Laser Genius+ - nowa era wycinarek laserowych do blachy

Do oferty wycinarek laserowych 2D włoskiego producenta Prima Power dołączył nowy produkt ...

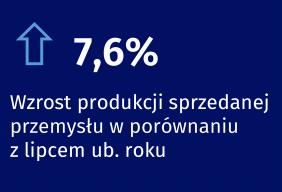

Dynamika produkcji sprzedanej przemysłu w lipcu 2022 roku

Jak informuje GUS, w lipcu produkcja sprzedana przemysłu była wyższa o 7,6% w poró...

Dynamika produkcji sprzedanej przemysłu w lipcu 2022 roku

Jak informuje GUS, w lipcu produkcja sprzedana przemysłu była wyższa o 7,6% w poró...

Maszyny kombinowane atutem na rozwijającym się rynku

Integracja wielu technologii w celu zaspokojenia rosnącego popytu na zaawansowane produkt...

Maszyny kombinowane atutem na rozwijającym się rynku

Integracja wielu technologii w celu zaspokojenia rosnącego popytu na zaawansowane produkt...