Ciecze chłodząco-smarujące - to już nie problem

Mimo tendencji do stosowania obróbki na sucho (np. ze względów ekologicznych), ciecze chłodząco-smarujące nadal są nieodzownym elementem obróbki skrawaniem metali, zarówno prowadzonej na nowoczesnych obrabiarkach CNC, jak i na klasycznych tokarkach, czy frezarkach wykorzystywanych w małych warsztatach.

Ciecze te stosowane są wtedy, gdy jest to potrzebne z punktu widzenia trwałości narzędzia i jakości obróbki. Jakość cieczy chłodząco-smarujących i możliwość ich późniejszej neutralizacji, to zagadnienia ważne dla właścicieli zarówno małych, jak i dużych firm świadczących usługi obróbcze.

Po co ta ciecz?

W procesie obróbki wiórowej stali i stopów metali, prowadzonej przy obecnym stanie techniki zwykle z wysokimi prędkościami skrawania, wytwarza się duża ilość ciepła. Wysoka temperatura nie sprzyja efektywności procesu, gdyż prowadzi do przyspieszonego zużywania się narzędzia i ma niekorzystny wpływ na stan przedmiotu obrobionego (utlenianie powierzchni, zmiany w strukturze warstwy wierzchniej). Ciecze obróbkowe stosowane są zatem w celu obniżenia temperatury w strefie skrawania. Oprócz funkcji chłodzenia mają też zapewnić smarowanie miejsca styku ostrza narzędzia skrawającego z materiałem obrabianym i wiórem w celu zmniejszenia współczynnika tarcia oraz usuwanie wiórów z obszaru obróbki i ochronę powierzchni obrabianego materiału przed korozją. Wszystkie te zabiegi spowalniają zużywanie się ostrza narzędzia i poprawiają jakość powierzchni obrobionej.

Dlaczego jakość cieczy jest ważna?

Każdy praktyk obróbki skrawaniem wie, że wysoka jakość cieczy obróbkowej oznacza krótsze czasy obróbki, dłuższe życie narzędzia oraz lepsze parametry obrobionej powierzchni, a co za tym idzie niższe koszty wykonania operacji obróbkowej.

Aby skontrolować te parametry emulsji chłodząco-smarujących, które są istotne ze względów eksploatacyjnych, wykonuje się badania umożliwiające określenie, m.in.:

- stężenia jonów wodorowych pH (według PN-C-04963 lub DIN 51369),

- stężenia koncentratu w emulsji – na podstawie pomiaru współczynnika załamania światła (według PN-C-04952) lub przez pomiar metodą wysalania (według DIN 51368),

- oddziaływania korodującego cieczy na stopy żelaza (według PN-M-55789 lub DIN 51360) – metodą Herberta lub metodą Ford-Test, nazywaną w normie DIN metodą wiór/papier filtrujący (Späne/Filtrierpapier-Verfähren),

- stopnia skażenia mikrobiologicznego (stanu skażenia bakteriami, drożdżami i grzybami),

- stężenia azotynów (według PN-ISO 6059 lub DIN 38405).

Ciecz w procesie obróbkowym ma kontakt z wszystkimi kluczowymi elementami tego procesu, dlatego niezwykle istotną właściwością cieczy chłodząco-smarujących stosowanych w obróbce skrawaniem jest brak korodującego oddziaływania na materiał przedmiotu obrabianego, narzędzia, elementów obrabiarki i oprzyrządowania technologicznego. Ocena jakości cieczy obróbkowej wymaga więc określenia jej oddziaływania korodującego na stopy żelaza. Takie badania najczęściej przeprowadza się metodami Herberta lub Ford-Test.

Jak najprościej i najtaniej zbadać ciecze?

Łukasiewicz - Krakowski Instytut Technologiczny (Ł-KIT) od lat wykonuje zestawy do badań działania korodującego cieczy obróbkowych na stopy żelaza metodami Herberta i Ford-Test.

Zestawy służą do oceny oddziaływania korodującego cieczy obróbkowych (technologicznych) stosowanych w obróbce skrawaniem, obróbce plastycznej, myciu, konserwacji i podobnych operacjach na stopach żelaza. Stosunkowo proste testy pozwalają wyeliminować z procesu ciecze, które wykazują działanie korozyjne lub wykazać potrzeby stosowania środków poprawiających ich właściwości przeciwkorozyjne.

W skład zestawu do badań metodą -Herberta wchodzą:

- pojemnik zawierający 0,5 kg wiórków ze stali C45E,

- pierścień plastikowy o wymiarach ø 40 × 15 mm,

- płytka z żeliwa chromowego o wymiarach 100 x 100 x (3 ÷ 10) mm,

- wzornik do pomiarów skorodowanej powierzchni.

W metodzie tej wiórki stalowe za pomocą pierścienia z tworzywa są rozmieszczane równomiernie (po 2 g) w każdej ćwiartce powierzchni płytki żeliwnej, zwilżane badaną cieczą (w ilości po 2 ml na każde skupisko wiórków) i przetrzymywane przez 24 h w szczelnie zamkniętej komorze, w której wnętrzu wilgotność względna wynosi 50÷60%, a temperatura 18÷28 °C. Po tym czasie oraz po usunięciu z płytki żeliwnej wiórków i pozostałości badanej cieczy (przez zmycie acetonem, a następnie cykloheksanem lub toluenem), należy w ciągu 10 min obejrzeć powierzchnię płytki i zmierzyć powierzchnię plam rdzawych (R) w % za pomocą wzornika siatkowego. Następnie, po przetarciu powierzchni tamponem nasyconym cykloheksanem lub toluenem w celu usunięcia plam rdzawych, należy zmierzyć – za pomocą tego samego wzornika – powierzchnię plam czarnych (H) w %. Ocenę za pomocą wzornika siatkowego przeprowadza się oddzielnie dla każdej ćwiartki powierzchni płytki żeliwnej, a następnie oblicza wartość średnią z czterech pomiarów. Stopień skorodowania określa się według poniższej Tabl. 1.

TABLICA 1. Ocena stopnia skorodowania w metodzie Herberta

|

Stopień skorodowania |

Ocena słowna |

Uwagi, powierzchnia zaplamiona w % |

|

0 |

Brak korozji |

Brak śladów korozji |

|

1 |

Śladowa korozja |

Najwyżej 3 plamki o średnicy do 1 mm |

|

2 |

Lekka korozja |

Do 10% |

|

3 |

Umiarkowana korozja |

Powyżej 10% do 25% |

|

4 |

Znaczna korozja |

Powyżej 25% do 50% |

|

5 |

Silna korozja |

Powyżej 50% do 75% |

|

6 |

Bardzo silna korozja |

Powyżej 75% |

|

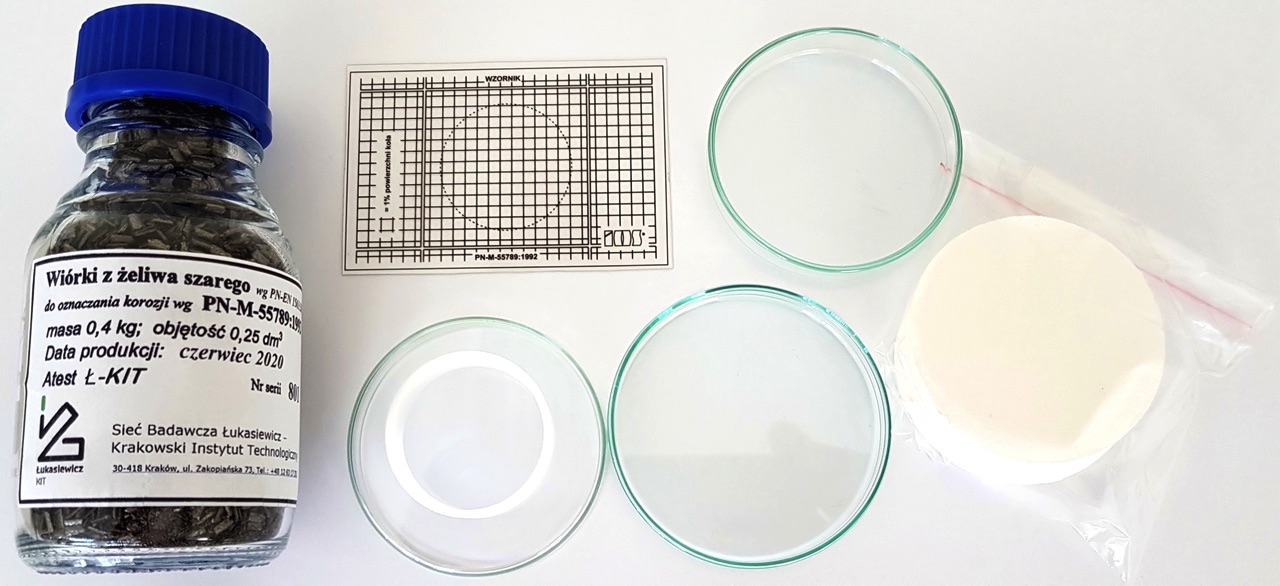

W skład zestawu do badań metodą Ford-Test wchodzą:

- pojemnik zawierający 0,4 kg wiórków z żeliwa szarego,

- dwie szalki Petry’ego ø 80 mm

- pierścień plastikowy ø 40 × 15 mm,

- 100 szt. bibuły filtracyjnej (krążki ø 70 mm),

- wzornik do pomiarów plam korozji na bibule.

W metodzie tej wiórki żeliwne, za pomocą krążka z tworzywa sztucznego, nakładane są na bibuły filtracyjne nasączane badaną cieczą (w ilości po 2 ml) i umieszczone w dwóch szalkach Petry’ego - w każdej szalce umieszcza się po 3 g wiórków, które muszą być równomiernie rozłożone w obrębie pierścienia. Tak przygotowane próbki przetrzymywane są przez 2 h w przykrytych szczelnie naczyniach Petry’ego w pomieszczeniu o temperaturze 18÷28 °C, w miejscu osłoniętym przed działaniem promieni słonecznych. Po tym czasie i usunięciu wiórków bibułę filtracyjną przemywa się bieżącą wodą i zanurza w acetonie na 5 s, a następnie osusza w temperaturze pokojowej oraz poddaje oględzinom i pomiarom. Za pomocą wzornika siatkowego mierzy się powierzchnię plam rdzy w % i wyznacza stopień skorodowania według Tabl. 2.

TABLICA 2. Ocena stopnia skorodowania w metodzie Ford-Test

|

Stopień skorodowania |

Ocena słowna |

Uwagi, powierzchnia zaplamiona w % |

|

0 |

Brak korozji |

Brak śladów korozji |

|

1 |

Śladowa korozja |

Najwyżej 3 plamki o średnicy do 1 mm |

|

2 |

Lekka korozja |

Nie więcej niż 1%, ale plamy większe niż dla stopnia 1 |

|

3 |

Umiarkowana korozja |

Powyżej 1% do 5% |

|

4 |

Znaczna korozja |

Powyżej 5% do 20% |

|

5 |

Silna korozja |

Powyżej 20% do 50% |

|

6 |

Bardzo silna korozja |

Powyżej 50% |

Sieć Badawcza Łukasiewicz – Krakowski Instytut Technologiczny

e-mail: sprzedaz@kit.lukasiewicz.gov.pl , tel.12 63 17 207, 12 26 18 255.

Żródła:

-

Czechowski K., Toboła D., Wronska I., Wybrane aspekty badania jakości emulsyjnych cieczy chłodząco-smarujących stosowanych w obróbce skrawaniem, Mechanik, 2016, nr 6, s. 613-617 (DOI: 10.17814/mechanik.2016.7.223)

-

Czechowski K., Wronska I. Toboła D., Metody szybkiej oceny skrawalności materiałów obrabianych i skrawności ostrzy narzędzi oraz wpływu cieczy obróbkowych na te właściwości, Mechanik, 2013, nr 8-9, s. 680-683

-

kit.lukasiewicz.gov.pl

30-418 Kraków

+48 12 26 18 324

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Prosta droga do precyzyjnej obróbki

Właściciele warsztatów maszynowych napotykają wiele sytuacji wymagających działani...

Prosta droga do precyzyjnej obróbki

Właściciele warsztatów maszynowych napotykają wiele sytuacji wymagających działani...

Czym się kierować przy wyborze chłodziwa do obróbki skrawaniem?

Podczas procesu obróbki skrawaniem, wytwarza się wysoka temperatura, spowodowane je...

Czym się kierować przy wyborze chłodziwa do obróbki skrawaniem?

Podczas procesu obróbki skrawaniem, wytwarza się wysoka temperatura, spowodowane je...

Odbierz zaproszenie na TOOLEX 2020

Pandemia zmusiła przemysł targowy do wprowadzenia wielu zmian, jednak nadal kluczową wart...

Odbierz zaproszenie na TOOLEX 2020

Pandemia zmusiła przemysł targowy do wprowadzenia wielu zmian, jednak nadal kluczową wart...

Badanie Tork Eco Office

Wraz z powrotem pracowników do biur, widoczna jest zmiana ich oczekiwań dotyczącyc...

Badanie Tork Eco Office

Wraz z powrotem pracowników do biur, widoczna jest zmiana ich oczekiwań dotyczącyc...

Oszczędzaj z czyściwami wielokrotnego użytku

W obszarze usuwania odpadów istnieje szereg przepisów i rozporządzeń, kt&oa...

Oszczędzaj z czyściwami wielokrotnego użytku

W obszarze usuwania odpadów istnieje szereg przepisów i rozporządzeń, kt&oa...

Smary i oleje dla przemysłu metalowego - przeznaczenie i rodzaje

Smary i oleje stosowane w przemyśle metalowym to płyny ułatwiające obróbkę metali ...

Smary i oleje dla przemysłu metalowego - przeznaczenie i rodzaje

Smary i oleje stosowane w przemyśle metalowym to płyny ułatwiające obróbkę metali ...