Dlaczego wybór odpowiedniego smaru jest ważny?

Wybór oleju o odpowiedniej lepkości jest kluczowy dla zapobiegania stykowi powierzchni: to olej zapewnia smarowanie.

Smarowanie przy użyciu zarówno smaru, jak i oleju opiera się na tej samej zasadzie: wytworzenie powłoki olejowej między dwiema powierzchniami poruszającymi się względem siebie, aby je rozdzielić i zapobiec ich kontaktowi. Osiągnięcie tego celu zmniejsza tarcie i pomaga zmniejszyć zużycie części spowodowane bezpośrednim kontaktem z powierzchnią.

Dlaczego używamy smaru a nie oleju?

To, czy używamy smaru, czy oleju, zależy od wielu czynników, w tym: potrzeb, specyfiki systemu i środowiska, w którym działają maszyny.

| Kiedy korzystamy ze smaru | Gdzie stosujemy smarowanie olejem |

| Opłacalność - gdy układ smarowania olej byłby zbyt drogi | Specyficzne warunki pracy ( temperatura, zanieczyszczenia, okres smarowania ) |

| Prostota – smar plastyczny łatwo utrzymuje się w łożysku i oprawie | olej smarujący jest niezbędny do innych celów (np. przekładniach) |

| Tam gdzie występuje woda | konieczne jest odprowadzanie ciepła za pośrednictwem krążącego w obiegu oleju |

| Tam gdzie jest problem z uszczelnieniem | usuwanie zużytego smaru plastycznego byłoby kłopotliwe lub kosztowne |

Jak działa smar?

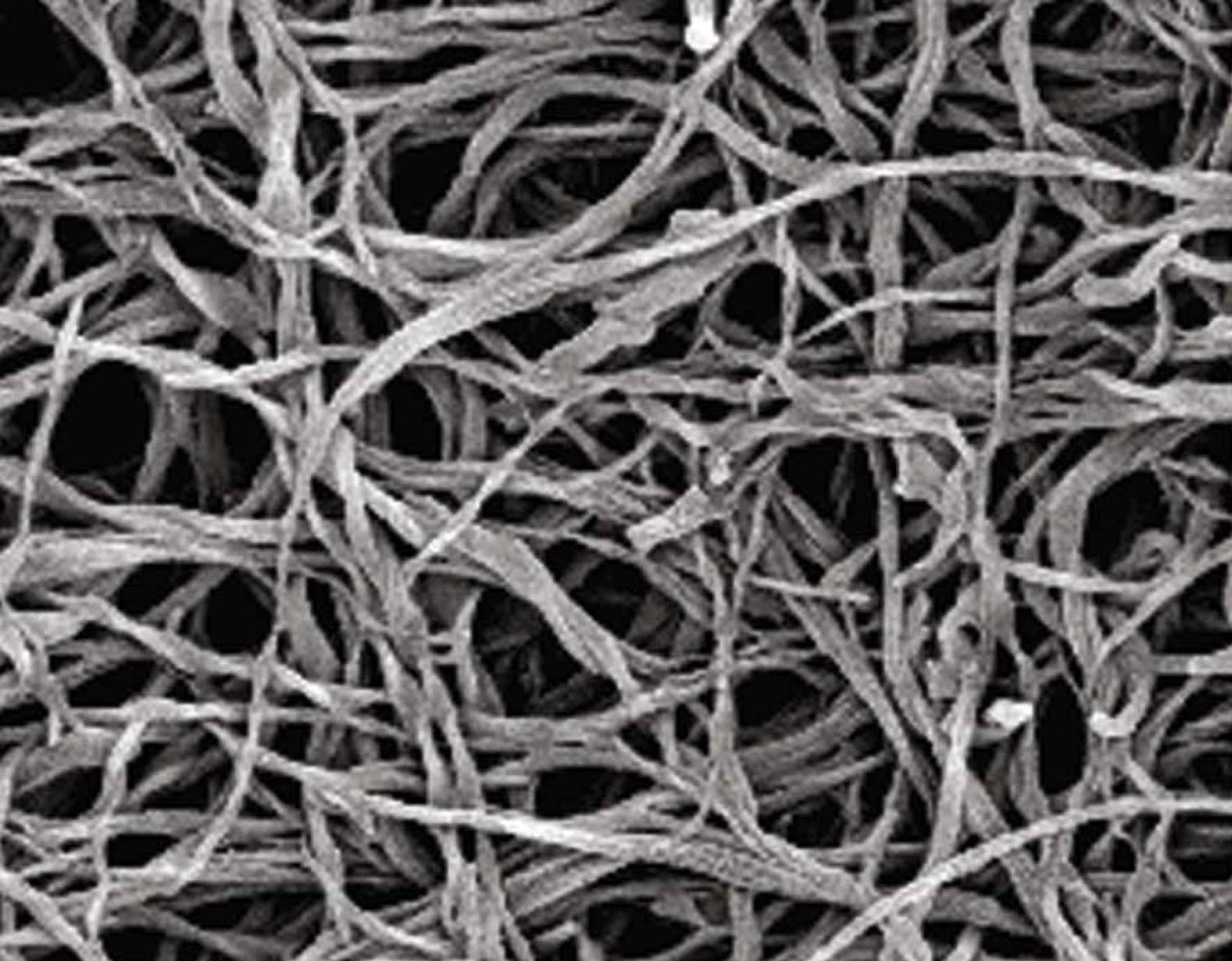

Smar zaopatruje olej w zagęszczacz. Zagęstnik służy jako nośnik oleju, który uwalnia się podczas pracy i utrzymuje go w miejscu użycia. Można sobie wyobrazić smar jako gąbkę (zagęstnik) nasączoną olejem. W przypadku braku naprężenia gąbka utrzymuje olej w zagęszczaczu. Olej można uwolnić w dowolnym momencie, aby zapewnić smarowanie. Kiedy występuje naprężenie (np. obrót, mieszanie, zmiana temperatury itp.), Gąbka uwalnia olej, tworząc odpowiedni film olejowy. Oprócz zapewniania smarowania smar działa również jako uszczelnienie, zapobiegając przedostawaniu się brudu, co może prowadzić do przedwczesnego uszkodzenia smarowanego sprzętu.

|

| Rysunek 2 – Smar zawiera zagęszczacz o strukturze podobnej do włókien mydła, który utrzymuje olej w zawieszeniu |

Dlaczego wybór odpowiedniego smaru jest ważny?

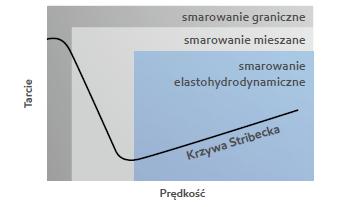

Wybór smaru o niskiej lepkości oleju bazowego może skutkować niewystarczającym filmem smarnym i sytuacją granicznego smarowania. Z drugiej strony zbyt wysoka lepkość oleju bazowego powoduje niepotrzebne straty wewnętrzne i opór. Doskonale ilustruje to krzywa Stribecka.

|

W warunkach smarowania granicznego lub mieszanego warstwa oleju nie wystarcza do całkowitego oddzielenia sąsiadujących powierzchni. Powierzchnie kontaktowe mogą powodować tarcie, aw konsekwencji zużycie, co może prowadzić do przedwczesnej awarii urządzenia. Aby zapobiec zużyciu w warunkach, w których powłoka olejowa nie wystarcza do oddzielenia powierzchni, producenci smarów stosują modyfikatory zmniejszające tarcie i zmniejszające zużycie.

|

Właściwy wybór smaru może pomóc w wyeliminowaniu wielu problemów podczas pracy urządzenia. Nieprawidłowy smar spowoduje problemy z uruchomieniem urządzenia w niskich temperaturach, w układach centralnego smarowania nie osiągnie dostatecznie szybko smarowanych punktów, w wysokich temperaturach wycieknie i spowoduje szybsze zużycie łożyska.

|

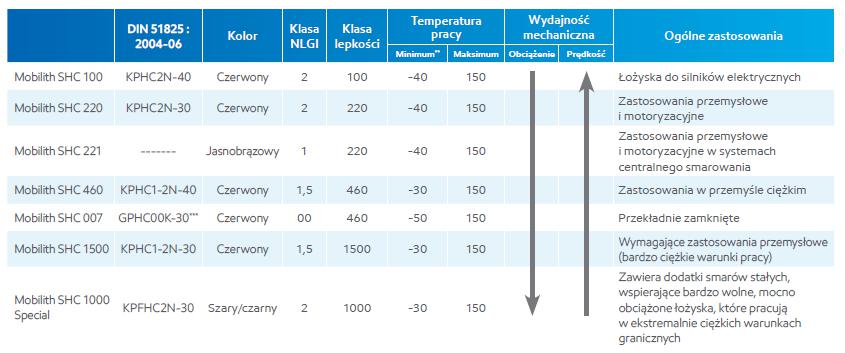

| Rysunek 4- Przykładowe różnice w wydajności smaru na przykładzie smaru syntetycznego Mobilith SHC 220 |

Jak wybrać odpowiedni smar?

Wybór odpowiedniego smaru powinien opierać się na kompleksowym podejściu i ocenie kluczowych czynników, takich jak zastosowanie, warunki pracy (temperatura, prędkość, obciążenia), olej bazowy, cena i kompatybilność. Nasi doświadczeni specjaliści i inżynierowie mogą pomóc Ci wybrać odpowiedni produkt dla Twojej aplikacji i wymagań. Zaufaj specjalistom przy wyborze odpowiedniego smaru i zwiększ niezawodność swojego sprzętu.

Więcej informacji na www.mobipol.pl

Źródło: Mobipol

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Badanie Tork Eco Office

Wraz z powrotem pracowników do biur, widoczna jest zmiana ich oczekiwań dotyczącyc...

Badanie Tork Eco Office

Wraz z powrotem pracowników do biur, widoczna jest zmiana ich oczekiwań dotyczącyc...

Pracownicy Tork z certyfikatami KAIZEN

Wykorzystanie w branży produkcyjnej filozofii lean manufacturing i kaizen nie tylko przyc...

Pracownicy Tork z certyfikatami KAIZEN

Wykorzystanie w branży produkcyjnej filozofii lean manufacturing i kaizen nie tylko przyc...

Ciecze chłodząco-smarujące - to już nie problem

Mimo tendencji do stosowania obróbki na sucho (np. ze względów ekologicznych...

Ciecze chłodząco-smarujące - to już nie problem

Mimo tendencji do stosowania obróbki na sucho (np. ze względów ekologicznych...

Nowoczesne rozwiązania przemysłowe na Warsaw Industry Week 2019

Targi przemysłowe Warsaw Industry Week to najszybciej rozwijające się w tej części Europy ...

Nowoczesne rozwiązania przemysłowe na Warsaw Industry Week 2019

Targi przemysłowe Warsaw Industry Week to najszybciej rozwijające się w tej części Europy ...

Przewodnik po Targach TOOLEX 2022

Tegoroczna edycja Międzynarodowych Targów Obrabiarek, Narzędzi i Technologii Obr&o...

Przewodnik po Targach TOOLEX 2022

Tegoroczna edycja Międzynarodowych Targów Obrabiarek, Narzędzi i Technologii Obr&o...

Przewodnik po Targach TOOLEX 2023

Podczas jubileuszowej 15. edycji Targów TOOLEX zaplanowanej na 3-5 października 20...

Przewodnik po Targach TOOLEX 2023

Podczas jubileuszowej 15. edycji Targów TOOLEX zaplanowanej na 3-5 października 20...