Połączenie spawane a właściwości SWC

Nieodzownym etapem wytwarzania konstrukcji stalowych jest usuwanie ewentualnych wad i niezgodności powstałych podczas spawania. Dodatkowy cykl cieplny towarzyszący ponownemu wykonaniu spoiny ma niewątpliwie negatywny wpływ na właściwości mechaniczne SWC. W artykule przedstawiono wyniki badań technologicznych nad wpływem ponownego spawania łukowego metodą MAG, prowadzonego w ramach naprawy, na właściwości SWC złączy doczołowych ze stali S690QL.

W różnych gałęziach przemysłu nastąpił w ostatnim czasie wzrost zastosowania stali wysokowytrzymałych zarówno ulepszanych cieplnie, jak i walcowanych termomechanicznie. Stale te są wykorzystywane najczęściej w przemyśle stoczniowym, przy budowie dróg i mostów, w hydroenergetyce i energetyce jądrowej, w konstrukcjach morskich (np. platformy wiertnicze), przy budowie rurociągów i maszyn budowlanych. Zastosowanie stali o wysokiej wytrzymałości umożliwiło wytwarzanie konstrukcji znacznie lżejszych, o mniejszych gabarytach, jednak z zachowaniem odpowiednich własności wytrzymałościowych. W wyniku zmniejszenia masy i wymiarów gabarytowych, zmniejszyły się również koszty transportu oraz koszty spawania, ponieważ ilość materiału dodatkowego, a tym samym czasu potrzebnego do wykonania złącza spawanego, jest znacząco mniejsza [1-3].

W wielu branżach nowoczesnego przemysłu ciężkiego (budowa rurociągów, produkcja maszyn budowlanych) nieustannie dąży się do zwiększenia wydajności produkcji i obniżenia kosztów wytwarzania (zwiększenie konkurencyjności), również w przypadku wykonywania konstrukcji ze stali o wysokiej wytrzymałości [4-6]. W związku z tym konieczne jest poszukiwanie rozwiązań, umożliwiających przyspieszenie operacji spawalniczych (zwiększenie prędkości spawania lub grubości warstwy, szczególnie przetopowej).

Aspektem towarzyszącym wykonywaniu połączeń spawanych, szczególnie z zastosowaniem ręcznych procesów spawania, jest powstawanie różnorodnych niezgodności spawalniczych. Przeprowadzone wstępne rozeznanie rodzajów niezgodności, które występują najczęściej przy spawaniu stali o wysokiej granicy plastyczności i podlegają naprawie wykazało, że są to pęknięcia poprzeczne, gniazda pęcherzy, pęcherze rozłożone równomiernie, przyklejenia brzegowe i brak przetopu. Niezgodności te są usuwane najczęściej poprzez szlifowanie lub za pomocą żłobienia elektropowietrznego. W dostępnej literaturze nie znaleziono informacji dotyczących wpływu żłobienia termicznego i spawania naprawczego na własności naprawionych złączy spawanych.

W artykule przedstawiono wpływ spawania naprawczego na właściwości mechaniczne i strukturalne SWC w połączeniu spawanym metodą MAG ze stali S690QL o grubości 12 mm.

Materiał podstawowy i dodatkowy

Jako materiał podstawowy zastosowano blachę ze stali S690QL wg PN-EN 10025-6:2009 o wymiarach 350 x 200 x 12 mm. Minimalne normatywne właściwości mechaniczne stali to: Rm ≥ 770 MPa; Re ≥ 690 MPa; A5 ≥ 14%; minimalna praca łamania kV ≥ 30 J w temperaturze -40∞C. Kontrolnie przeprowadzono analizę składu chemicznego za pomocą metody optycznej spektrometrii emisyjnej ze wzbudzeniem iskrowym na spektrometrze Q4 TASMAN firmy Bruker. Wyniki badań przedstawiono w tablicy 1.

| Tablica 1. Wyniki analizy składu chemicznego stali S690QL |

Jako materiał dodatkowy w badaniach wykorzystano drut elektrodowy Union X96 firmy Böhler o średnicy 1,2 mm (klasyfikacja: PN-EN ISO 16834-A-G 89 5 M21 Mn4Ni2,5CrMo). Właściwości mechaniczne stopiwa wg danych producenta: Re ≥ 930 MPa; Rm ≥ 980 MPa; Praca łamania ≥ 47 J w temperaturze -50∞C. Dobrano materiał dodatkowy, którego stopiwo zagwarantuje zerwanie złącza poza spoiną, co umożliwiło wyznaczenie właściwości mechanicznych SWC. Jako gaz osłonowy zastosowano mieszankę PN-EN ISO 14175-M21-ArC-18.

Przebieg i wyniki badań

Wykonano dwa złącza próbne metodą MAG, z których jedno bezpośrednio po spawaniu poddano badaniom mechanicznym. Drugie złącze rozcięto dokładnie wzdłuż osi spoiny (piłą taśmową) i ponownie zukosowano (poprzez skrawanie) na taką głębokość, aby usunąć spoinę bez naruszenia SWC. Tak przygotowane blachy ponownie spawano i dopiero wówczas przeprowadzono badania mechaniczne wykonanego drugi raz złącza.

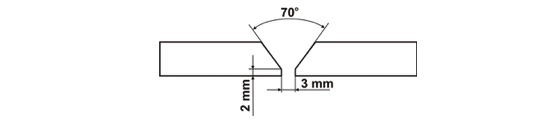

Brzegi materiału podstawowego przygotowano poprzez ukosowanie mechaniczne (rys. 1).

|

| Rys. 1. Przygotowanie złącza do spawania |

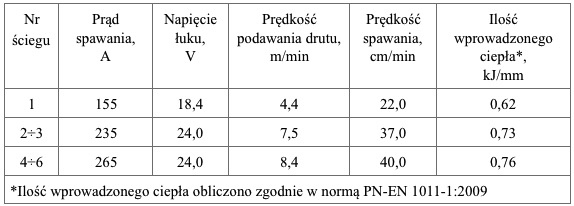

Przed procesem sczepiania brzegi materiału podstawowego odtłuszczono acetonem, a następnie sczepiono trzema spoinami o długości 5 mm. Sczepione płyty stalowe przed spawaniem unieruchomiono na stole spawalniczym za pomocą ścisków mimośrodowych. Złącza próbne wykonano na stanowisku do zautomatyzowanego spawania MultiSurfacer D2 Weld (produkcji firmy Welding Alloys), wyposażonym w mikroprocesorowy układ sterowania, który umożliwiał zadawanie wymaganej prędkości spawania, a także powtarzalne pozycjonowanie uchwytu spawalniczego mocowanego w zespole suportów stanowiska. Temperaturę podgrzewania wstępnego ustalono na 100∞C, a temperaturę międzyściegową utrzymywano poniżej 250∞C. Temperaturę mierzono termometrem stykowym. Oba złącza wykonano w pozycji PA przy parametrach przedstawionych w tabeli 2.

|

| Tablica 2. Parametry wykonania połączeń spawanych |

Wykonane złącza spawane oznaczono cyframi rzymskimi I – w przypadku złącza spawanego jednokrotnie i II – w przypadku złącza wykonanego dwukrotnie.

Badania wizualne i radiograficzne

Po wykonaniu złączy próbnych przeprowadzono badania wizualne zgodnie z normą PN-EN ISO 17637:2017-02 „Badania nieniszczące złączy spawanych - Badania wizualne złączy spawanych”. Miały one na celu określenie, czy w złączu spawanym nie występują niezgodności spawalnicze dyskwalifikujące złącze jako wykonane w poziomie jakości B wg PN-EN ISO 5817:2014. W obu badanych przypadkach w złączu nie zaobserwowano żadnych niezgodności spawalniczych. Oba złącza wykonano w poziomie jakości B.

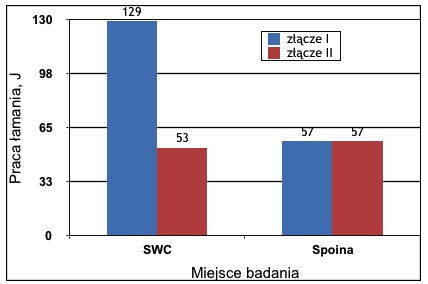

Następnie złącza poddano badaniom radiograficznym w celu zbadania, czy w złączach nie występują niezgodności spawalnicze typu przyklejenia i porowatość. Badania przeprowadzono zgodnie z normą PN-EN ISO 17636-1:2013. W złączach zaobserwowano nieliczne pęcherze wewnętrzne kwalifikujące złącza do dalszych badań jako wykonane w poziome jakości B. Zdjęcia radiogramów przedstawiono na rysunku 2.

|

| Rys. 2. Radiogram połączenia spawanego jednokrotnie (a) i spawanego dwukrotnie (b) |

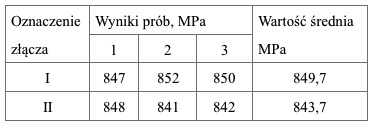

Badanie wytrzymałości na rozciąganie

Badanie wytrzymałości na rozciąganie przeprowadzono zgodnie z normą PN-EN ISO 4136:2013 na maszynie wytrzymałościowej Instron 4210. Z każdego złącza przygotowano po trzy próbki. W każdym wypadku, zgodnie z zamierzeniami, zerwanie próbki nastąpiło w SWC. Wyniki badań wytrzymałości na rozciąganie przedstawiono w tablicy 3.

|

| Tablica 3. Wyniki badań wytrzymałości na rozciąganie połączeń spawanych ze stali S690QL |

Wytrzymałość na rozciąganie badanych połączeń spawanych wynosiła 841 ÷ 852 MPa. Średnia z trzech pomiarów dla połączenia spawanego jednokrotnie wyniosła 849,7 MPa, a dla połączenia spawanego dwukrotnie 843,7 MPa. W obu przypadkach wytrzymałość przewyższała minimalną normatywną wytrzymałość, która dla stali S690QL wynosi 770 MPa (wg PN-EN 10025-6:2009). Różnica w wytrzymałości połączenia spawanego jedno- i dwukrotnie wynosi 6 MPa. Jest zatem pomijalnie mała i nie może świadczyć o negatywnym wpływie dwukrotnego cyklu cieplnego spawania na wytrzymałość na rozciąganie złącza.

Próba udarności

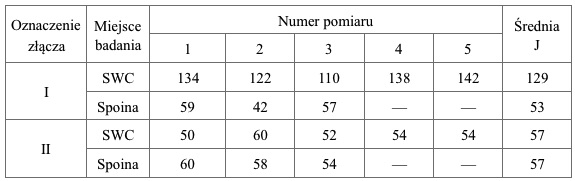

Próba udarności przeprowadzono zgodnie z wymaganiami normy PN-EN ISO 5173:2010, wyznaczając pracę łamania dla próbki o wymiarach 10x10x55. Do badań przygotowano 5 próbek z karbem naciętym w SWC oraz 3 próbki z karbem naciętym w spoinie. Badanie przeprowadzono w temperaturze -40∞C. Wyniki badań przedstawiono w tablicy 4 i na rysunku 3.

|

| Tablica 4. Wyniki badania pracy łamania dla złącza wykonanego jedno- i dwukrotnie |

|

| Rys. 3. Udarność SWC oraz metalu spoiny w złączu spawanym jednokrotnie (I) i dwukrotnie (II) |

W przypadku obu spoin praca łamania wynosiła 42 ÷ 60 J, a średnia dla obu przypadków wynosiła 57 J. Nie zaobserwowano zatem żadnej różnicy w pracy łamania obu spoin. W przypadku SWC praca łamania dla obu przypadków była już znacząco różna. W przypadku złącza wykonanego jednokrotnie praca łamania wynosiła 110 ÷ 142 J, a średnia z pięciu prób wynosiła 129 J. W przypadku połączenia wykonanego dwukrotnie praca ta wynosiła 50 ÷ 60 J a średnia z pięciu pomiarów 57 J.

Badania metalograficzne makro i mikroskopowe

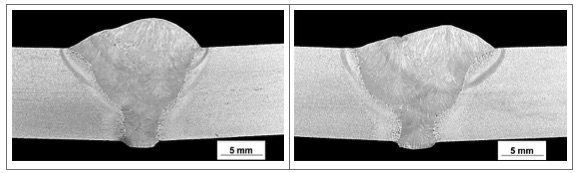

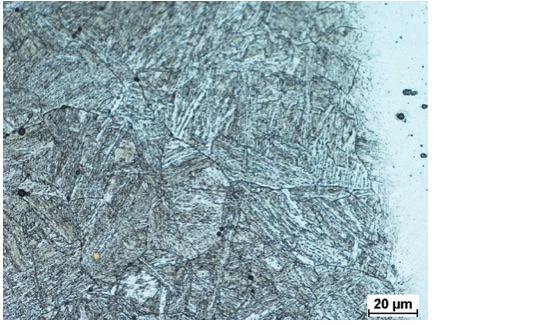

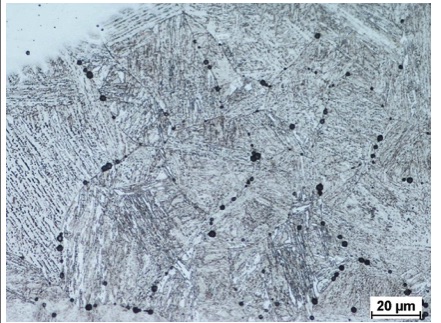

Badania metalograficzne makroskopowe prowadzono przy użyciu mikroskopu stereoskopowego przy powiększeniu 25x, a badania metalograficzne mikroskopowe przeprowadzono przy powiększeniu 200x i 500x. Badania metalograficzne mikroskopowe przeprowadzono przy użyciu mikroskopuświetlnego firmy Nikon typu Eclipse MA200.Badaniom mikrostruktury poddano strefę wpływu ciepła w połowie grubości złącza. Podczas badań skupiono się na SWC jako obszarze o znacznej różnicy właściwości mechanicznych w obu złączach. Wyniki badań metalograficznych makroskopowych przedstawiono na rysunku 4, a metalograficznych mikroskopowych na rysunku 5.

|

| Rys. 4. Makrostruktura połączenia spawanego jednokrotnie (a) i spawanego dwukrotnie (b) |

Przeprowadzone badania makrostrukturalne wykazały, że w obu złączach nie występują niezgodności spawalnicze typu przyklejenia. Ponadto kształt linii wtopienia w obu przypadkach jest bardzo podobny i potwierdza, że warunki spawania w obu przypadkach były porównywalne.

|

|

| Mirostrutkura SWC w złączu spawanym jednokrotnie (a) oraz dwukrotnie z zaznaczonymi przykładowymi miejscami występowania austenitu szczątkowego (b) |

Przeprowadzone badania metalograficzne mikroskopowe wykazały, że strukturę SWC złącza wykonanego jednokrotnie stanowi martenzyt z nielicznymi wydzieleniami węglików po granicach ziarn (rys. 4a). Natomiast w przypadku złącza wykonanego dwukrotnie strutkurę materiału SWC stanowi martenzyt z austenitem szczątkowym i licznymi wydzieleniami węglików na granicach ziarn (rys.4b).

Pomiar twardości na przekroju poprzecznym połączeń spawanych

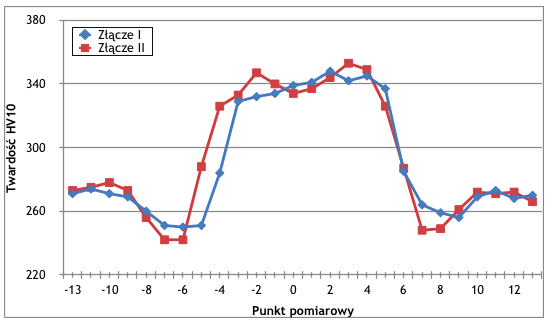

Pomiar twardości na przekroju poprzecznym połączeń spawanych przeprowadzono za pomocą urządzenia KB50BVZ-FA firmy KB Prüftechnik, stosując obciążenie wgłębnika 98,1N (HV10). Pomiar przeprowadzono od osi spoiny w obu kierunkach, ustalając odległość pomiędzy punktami pomiarowymi co 1 mm, a linia pomiaru przebiegała w środku grubości spoiny. Wyniki pomiaru twardości przedstawiono na rysunku 6.

|

| Rys. 6. Rozkład twardości na przekroju poprzecznym złącza spawanego jednokrotnie (Złącze I) oraz złącza spawanego dwukrotnie (Złącze II) |

Analiza wyników badań

Przeprowadzone badania wizualne oraz radiograficzne wykonanych połączeń spawanych wykazały, że w złączach tych nie występują żadne niezgodności, których geometria dyskwalifikowałaby złącza jako wykonane w poziomie jakości B wg PN-EN ISO 5817:2014. W złączu I zaobserwowano nieliczne pęcherze gazowe o wymiarach nieprzekraczających 1 mm (rys. 2).

Badanie wytrzymałości na rozciąganie przeprowadzono rozciągając trzy próbki dla każdego złącza. W każdym z badanych przypadków próbka uległa zerwaniu w SWC materiału podstawowego. W przypadku złącza I średnia wytrzymałość Rm z trzech pomiarów wynosiła 849,7 MPa, a w przypadku złącza II średnia ta wynosiła 843,7 MPa, a więc była mniejsza o 6 MPa. Na podstawie tak małej różnicy pomiędzy wartościami wytrzymałości obu złączy można wnioskować, że dwukrotne spawanie nie wpływa na zmniejszenie wytrzymałości połączeń na rozciąganie. Przeprowadzone badania udarności w spoinie wykazały, że praca łamania dla złącza wykonanego jednokrotnie i dwukrotnie wynosi odpowiednio 53 i 57J. W obu przypadkach stopiwo stanowi przetopiony materiał spoiwa z niewielką ilością przetopionego materiału podstawowego pochodzącego ze strefy stopienia. W obu przypadkach metal spoiny stanowi zatem materiał poddany takiej samej ilości cykli cieplnych spawania. Natomiast znaczne różnice pracy łamania obu złączy zaobserwowano w SWC. W przypadku złącza wykonanego jednokrotnie średnia (z pięciu prób) praca łamania wynosiła 129 J, a w przypadku złącza wykonanego dwukrotnie średnia ta wynosiła zaledwie 57 J. Tak duże różnice pracy łamania badanej w SWC obu złączy spowodowały, że badania metalograficzne mikroskopowe przeprowadzono w obu złączach tylko dla tego obszaru.

Przeprowadzone badania metalograficzne mikroskopowe wykazały, że w przypadku złącza nr I strukturę SWC stanowi martenzyt odpuszczony z niewielką ilością węglików wydzielonych po granicach ziarn. Nieznaczne wydzielenia węglików w tym przypadku spowodowane są wielokrotnym cyklem cieplnym towarzyszącym układaniu kolejnych ściegów spoiny (6 ściegów). W złączu wykonanym dwukrotnie (złącze II) w mikrostrukturze SWC zaobserwowano znaczne ilości węglików wydzielonych po granicach ziarn oraz obecność austenitu szczątkowego w osnowie martenzytycznej. Prawdopodobny mechanizm powstawania austenitu szczątkowego polega na tym, że w trakcie powolnego chłodzenia obszaru SWC poprzez długie przebywanie w zakresie temperatury 800÷500∞C austenit stopniowo wzbogaca się w węgiel. Każdy kolejny cykl cieplny towarzyszący układaniu kolejnych ściegów spoiny powoduje jeszcze większe wzbogacenie austenitu w węgiel. Po ochłodzeniu do temperatury otoczenia część austenitu ulega przemianie w bardzo twardy i kruchy martenzyt, a część jest na tyle wzbogacona w węgiel, że temperatura początku przemiany martenzytycznej Ms znajduje się poniżej temperatury otoczenia. Ten austenit jest stabilny termicznie, ale nie jest stabilny mechanicznie. Prawdopodobnym jest, że podczas próby łamania, pod wpływem naprężeń ulega on przemianie w martenzyt, ułatwiając inicjowanie pęknięcia, a tym samym obniżając udarność strefy wpływu ciepła. Ponadto obecność licznych węglików wydzielonych po granicach ziarn dodatkowo obniża udarność SWC. Przedstawiony powyżej mechanizm obniżenia udarności SWC może sugerować, że zapewnienie przyspieszonego chłodzenia po wykonaniu każdego ściegu spoiny oraz zastosowanie parametrów spawania ograniczających ilość ciepła wprowadzoną do złącza będzie miała korzystny wpływ na udarność złącza spawanego. Można też podejrzewać, że ponowne usunięcie spoiny i wykonanie złącza po raz trzeci jeszcze bardziej zmniejszy udarność SWC, tak że może nie zostać spełniony warunek minimalnej normatywnej pracy łamania dla stali S690QL, tj. kV ≥ 30 J dla próbki standardowej w temperaturze -40∞C.

Przeprowadzony pomiar twardości na przekroju poprzecznym połączeń spawanych wykazał, że twardość HV10 materiału podstawowego wynosiła 265÷275 jednostek. W spoinie oraz SWC bezpośrednio przyległej do linii wtopienia twardość ta w obu badanych przypadkach wynosiła 320÷355 HV10. W obszarze zmiękczenia SWC twardość złącza wykonanego jednokrotnie wynosiła 250÷255 HV10, a w przypadku złącza wykonanego dwukrotnie 242÷249 HV10. Zmiękczenie w SWC w przypadku złącza wykonanego dwukrotnie było zatem nieznacznie większe aniżeli w przypadku złącza wykonanego jednokrotnie.

Wnioski

1. Dwukrotny cykl cieplny towarzyszący spawaniu naprawczemu blach ze stali S690QL o grubości 12 mm, umożliwia wykonanie połączeń spełniających wymagania normy PN-EN ISO 15614-1.

2. Dwukrotny cykl cieplny spawania blach ze stali S690QL o grubości 12 mm (symulacja spawania naprawczego) powoduje pomijalnie małe zmniejszenie wytrzymałości SWC na rozciąganie, która w przypadku złącza spawanego jednokrotnie wynosiła 849,7 MPa, a w przypadku złącza spawanego dwukrotnie 843,7 MPa.

3. Dwukrotny cykl cieplny spawania blach stalowych S690QL o grubości 12 mm (symulacja spawania naprawczego) powoduje zmniejszenie pracy łamania w SWC ze 129 J do 57 J, co pozwala wnioskować, że trzykrotne spawanie związane z pracami naprawczymi uniemożliwi spełnienie warunku minimalnej normatywnej pracy łamania, która dla stali S690QL wynosi 30 J w temperaturze -30∞C.

4. Przeprowadzone badania metalograficzne mikroskopowe wykazały, że dwukrotne spawanie powoduje zwiększenie wydzieleń węglików po granicach ziarn oraz obecność w SWC austenitu szczątkowego. Oba składniki strukturalne są prawdopodobną przyczyną znacznego zmniejszenia udarności złącza w SWC.

Literatura

- Makles K.: Spawalność i wybrane właściwości złączy stali ulepszanych cieplnie. Przegląd Spawalnictwa, 2014, nr 8.

- Górka J.: Właściwości spoin stali obrabianych termomechanicznie o wysokiej granicy plastyczności. Przegląd Spawalnictwa, 2011, nr 12.

- Węglowski M.: Nowoczesne stale ulepszane cieplnie - własności i korzyści z ich zastosowania. Biuletyn Instytutu Spawalnictwa, 2012, nr 4.

- Tasak E., Ziewiec A.: Spawalność materiałów konstrukcyjnych. Wydawnictwo JAK, Kraków, 2009.

- Kuzmikova L., Li H., Norrish J., Pan Z., Larkin N.: Development of safe optimized welding procedures for high strength Q&T steel welded with austenitic consumables. Soldag. Insp. São Paulo, 2013, t. 18, nr 2.

- Adamczyk J., Grajcar A.: Heat treatment and mechanical properties of low-carbon steel with dual-phase microstructure. Journal of Achievements in Materials and Manufacturing Engineering, 2007, t. 22, nr 1.

Autor: dr inż. Maciej Różański, dr inż. Tomasz Pfeifer, mgr inż. Wojciech Grobosz – Instytut Spawalnictwa, Zakład Technologii Spawalniczych

44-100 Gliwice

+48 32 33 58 200

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Jak skutecznie obniżyć koszty spawania?

Rozwiązanie wydaje się proste, kupmy tani drut i gaz spawalniczy oraz zatrudnijmy taniego ...

Jak skutecznie obniżyć koszty spawania?

Rozwiązanie wydaje się proste, kupmy tani drut i gaz spawalniczy oraz zatrudnijmy taniego ...

Instytut Spawalnictwa zaprasza na szkolenia

Instytut Spawalnictwa w Gliwicach serdecznie zaprasza do zapoznania się z ofertą szkoleń ...

Instytut Spawalnictwa zaprasza na szkolenia

Instytut Spawalnictwa w Gliwicach serdecznie zaprasza do zapoznania się z ofertą szkoleń ...

Kursy z zakresu badań metalograficznych

Powodzenie badań metalograficznych w dużym stopniu zależy od sposobu oraz jakość przygoto...

Kursy z zakresu badań metalograficznych

Powodzenie badań metalograficznych w dużym stopniu zależy od sposobu oraz jakość przygoto...

Nowoczesne technologie spawalnicze na ExpoWELDING 2022

Maszyny i urządzenia - w tym roboty, nowoczesne technologie i rozwiązania zwiększające be...

Nowoczesne technologie spawalnicze na ExpoWELDING 2022

Maszyny i urządzenia - w tym roboty, nowoczesne technologie i rozwiązania zwiększające be...

Odwiedź Targi ExpoWELDING 2018

Odbywające się w dniach 16-18 października, Targi ExpoWELDING przez 3 dni będą miejscem p...

Odwiedź Targi ExpoWELDING 2018

Odbywające się w dniach 16-18 października, Targi ExpoWELDING przez 3 dni będą miejscem p...

Powstaje Sieć Badawcza Łukasiewicz

1 kwietnia 2019 roku ruszyła trzecia co do wielkości sieć badawcza w Europie - Centrum Łu...

Powstaje Sieć Badawcza Łukasiewicz

1 kwietnia 2019 roku ruszyła trzecia co do wielkości sieć badawcza w Europie - Centrum Łu...