Jeszcze więcej możliwości z Powermax, Swift-Cut i SigmaNEST

| Fot.: STIGO |

Zwiększenie wydajności procesu cięcia plazmowego może wiązać się zarówno z jego automatyzacją, jak i odpowiednim dobraniem parametrów technologicznych.

Oferowane przez firmę Stigo połączenie przecinarek Powermax, stołów Swift-Cut oraz oprogramowania SigmaNest do tworzenia kodu CNC to rozwiązanie, które pozwala na osiągnięcie znacznie wyższej jakości wycinanych elementów oraz stwarza wiele dodatkowych możliwości, jakie można wykorzystać w procesach produkcyjnych.

Dopasowane PARAMETRY

Bardzo interesującą opcją dostępną z poziomu oprogramowania SigmaNEST są tabele technologiczne, które pozwalają na dopasowanie procesu cięcia do najlepszej wydajności. W efekcie otrzymujemy lepszą jakość cięcia elementów, oszczędzamy materiał oraz części eksploatacyjne. Odpowiedni dobór parametrów pozwala na wykorzystanie pełni możliwości urządzenia plazmowego. Tabele technologiczne przygotowywane są przez inżynierów firmy Stigo. Korzystając ze swojego doświadczenia, tworzą je na podstawie parametrów zalecanych dla danego źródła Powermax i parametrów stołu oraz rzeczywistej weryfikacji w trakcie procesu. Sprawia to, że dobrane parametry są trafniej dopasowane, często przewyższając jakość przy parametrach rekomendowanych przez producenta przecinarki. Oprogramowanie SigmaNest to rozwiązanie kompleksowe, pozwalające kontrolować proces wycinania począwszy od tworzenia rysunku potrzebnej części, poprzez ich rozkład na arkuszu, uwzględnienie wpaleń, aż po wygenerowanie poprawnego kodu NC. Oprogramowanie to posiada wiele innych funkcji i zastosowań.

SigmaNEST to program CAD/CAM dla optymalizacji cięcia, który pozwoli Ci na zarządzanie magazynem arkuszy blach, rolek blach, arkuszy odpadowych, tworzenia kalkulacji, obliczania masowego udziału konstrukcji na rozkładach, trasowania ciętych detali. SigmaNEST jest jednym z nielicznych programów mogących połączyć różne technologie cięcia: plazma, tlen, laser, woda, wykrawania na prasach rewolwerowych czy też obsługi cięcia rur aż po tworzenie kodu NC na prasy krawędziowe. Jeżeli jesteś właścicielem firmy czy też pracujesz na różnych maszynach z różnymi procesami – korzystając z SigmaNEST, możesz spokojnie zarządzać takim parkiem maszynowym.

Ponadto SigmaNEST zapamiętuje charakterystyczne parametry maszyn, czy też parametry technologiczne przy generowaniu kodu NC z gotowego rozkładu. Korzystając z programu SigmaNEST możesz liczyć na optymalne wykorzystanie maszyn, arkuszy blach czy też materiałów eksploatacyjnych. Współpracując ze Stigo możesz liczyć na pomoc przy optymalizacji procesu w zakresie skrócenia czasu cięcia, lepszego rozkładu na arkuszu, mniejszego zużycia części eksploatacyjnych takich jak: dysze, elektrody przy procesie plazmowym. Niezależnie od wielkości i jakości parku maszyn oprogramowanie pozwala wygenerować oszczędności z zakresu procesu cięcia. SigmaNest to nie tylko program – to również doświadczeni ludzi, którzy mogą z Tobą współpracować w trakcie oraz po procesie wdrożenia.

Z punktu widzenia plazmy, dzięki zastosowaniu oprogramowania SigmaNest, możemy osiągnąć takie oto przykładowe korzyści:

- Zmniejszenie ilości przebić w powiązaniu z funkcjami stołu: I-Pierce, cięcia łańcuchowego lub mostka NC (opcja dodatkowa – po rozszerzeniu oprogramowania),

- Oszczędność na materiałach eksploatacyjnych,

- Wykorzystanie starszych, częściowo zużytych materiałów eksploatacyjnych do wstępnego przebijania,

- Cięcie łańcuchowe, cięcie z mostkami, zwiększające szybkość produkcji oraz wykorzystanie materiału,

- Ukosowanie ciągłe oraz cięcie 5-osiowe,

- Automatyczne dostosowanie posuwu.

WYSOKA JAKOŚĆ CIĘCIA

|

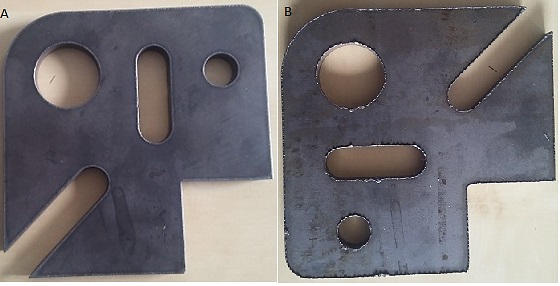

| Rys.1. Element wycięty z blachy o grubości 10mm przezurządzenie Powermax 85 |

|

| Rys.2. Element wycięty z blachy o grubości 8 mm przez urządzenie Powermax 85 - widok z przodu (A) oraz z tyłu (B) |

Odpowiedni dobór parametrów to nie jedyny powód wysokiej jakości cięcia uzyskiwanego dzięki połączeniu oprogramowania SigmaNest, przecinarek Powermax oraz stołów CNC Swift-Cut. Poza parametrami procesu, ważna jest jakość samej przecinarki. Urządzenia firmy Hypertherm to wysokiej klasy sprzęt, testowany od lat przez wielu specjalistów. Są to przecinarki najlepsze w swojej klasie, pozwalające na przecinanie grubszych blach niż urządzenia konkurencyjne, przy tym samym poborze prądu. Trzecim elementem dopełniającym wysoką jakość procesu, jest stół CNC firmy Swift-Cut. Wysoka sztywność konstrukcji, połączona z prostotą budowy sprawia, że proces jest łatwy i bezpieczny dla operatora oraz gwarantuje wysokiej jakości efekty. W szczególności dla materiałów do 25 mm jest to rozwiązanie warte rozważenia. Stół wyposażony jest w takie systemy jak Dynamiczne Sterowanie Cięciem (DCC), Cyfrowa Kontrola Wysokości Palnika (DTHC) czy prowadnice typu V umożliwiające płynny ruch liniowy. Wspomniane już połączenie i wspólne wykorzystanie przecinarek Powermax, stołów Swift-Cut i oprogramowania SigmaNest pozwala na osiągnięcie synergicznych efektów, których przykłady przedstawiono na Rysunkach 1 – 3. Wycięte elementy powstały przy użyciu przecinarki Powermax 85. Widoczny na wewnętrznej stronie wyciętego elementu żużel jest bardzo łatwy do usunięcia. Powierzchnia występująca pod nim jest zbliżona jakością do przedniej części elementu.

|

| Rys.3. Element wycięty z blachy o grubości 8mm z bardzo małymi otworamiL 5,6,7 i 8 mm średnicy (lewa strona) |

OSZCZĘDNOŚĆ MATERIAŁU

Kolejną korzyścią związaną z zastosowaniem połączonych sił oprogramowania SigmaNest, stołu CNC Swift-Cut oraz przecinarki Powermax jest oszczędność materiału. Dzięki zastosowaniu odpowiedniego nestingu wycinanych części możliwe jest bardziej optymalne wykorzystywanie materiału. W oprogramowaniu SigmaNest możemy uwzględnić zarówno wycinanie w skrawkach, jak i cięcie na wspólną krawędź (opcja dodatkowa – po rozszerzeniu oprogramowania). Pozwala to na znaczne oszczędności w porównaniu do ręcznego nestingu elementów na arkuszu. Dodatkowa oszczędność materiału wynika także z ograniczenia do minimum sytuacji, gdy wycinane są elementy o niedostatecznej jakości. Zjawisko takie praktycznie nie występuje przy poprawnie skonfigurowanych parametrach przecinarki i tabelach technologicznych w oprogramowaniu.

OSZCZĘDNOŚĆ CZĘŚCI EKSPLOATACYJNYCH

Kolejnym atutem połączenia naszych produktów są oszczędności w wykorzystaniu części eksploatacyjnych. Wynika to z podwyższonej wytrzymałości samych części firmy Hypertherm, które zostały odpowiednio zaprojektowane i przetestowane. Ponadto przyczynia się do tego sposób w jaki optymalizowana jest ścieżka cięcia w programie SigmaNest. Wśród wielu innych trybów, SigmaNest umożliwia wyznaczanie ścieżki cięcia pod kątem skrócenia czasu przebić, będących jednym z głównych katalizatorów zużywania się części eksploatacyjnych.

PROSTA OBSŁUGA

Cała konfiguracja jest stosunkowo prosta w obsłudze. Wystarczy włączyć system i komputer sterujący, uruchomić aplikację i odblokować zabezpieczenia maszyny. Załadowanie programu CNC, wybranie punktu zerowego i rozpoczęcie procesu cięcia również jest czynnością szybką i prostą. Tworzenie kodu programu nie sprawia problemów, gdyż możliwe jest stworzenie go dosłownie kilkoma kliknięciami myszy – wystarczy zaimportować kształt w postaci rysunku CAD, rozmieścić go na arkuszu, określić ścieżkę i wygenerować kod NC. W ten sposób cały proces cięcia można przeprowadzić szybko i pewnie. Ułatwieniem jest również duży zbiór standaryzowanych elementów oraz możliwość edytowania gotowych kształtów CAD. Sprawia to, że praktycznie wszystkie potrzebne czynności możemy wykonać w jednym programie.

BEZPROBLEMOWA EKSPLOATACJA

Budowa stołu i przecinarek plazmowych umożliwia bezproblemowe utrzymanie układu w odpowiednim stanie działania i czystości. Konstrukcja palnika przecinarki pozwala na szybką i łatwą wymianę części eksploatacyjnych, które zużywają się w procesie cięcia. Odpowiedni stopień ochrony samej przecinarki, jak i mechanizmów stołu sprawia, że zanieczyszczenia nie dostają się do wrażliwych elementów systemu, a oczyszczenie zabrudzonej powierzchni nie wymaga specjalistycznych środków, a jedynie zwykłego przetarcia. Podobnie wygląda sytuacja z komputerem sterującym, znajdującym się w specjalnej metalowej obudowie, chroniącym podzespoły przed zabrudzeniami.

|

| Fot.: STIGO |

WARUNKI PRACY

Stoły CNC do cięcia plazmowego Swift-Cut posiadają dwa warianty zapewniające utrzymywanie dobrej jakości powietrza w pomieszczeniu, w którym znajduje się system do cięcia. Pierwszy z nich, zwany stołem suchym, oparty jest na systemie odciągów sekcyjnych. Dzięki sekcjom odciągowym opary przechwytywane są w miejscu, gdzie aktualnie jest wypalany detal. W tym rodzaju stołu znajduje się szuflada na złom, która znacznie ułatwia wyjmowanie części. Drugi wariant, to stół wodny. Jak sama nazwa wskazuje, opiera się na zbiorniku wodnym. W ten sposób jest pochłaniany i eliminowany dym, opary oraz iskry wytwarzane podczas cięcia metalu. Specjalnie zamontowane, łatwe do zdejmowania listwy ze stali nierdzewnej skutecznie chronią prowadnice. Duży zawór odpływowy gwarantuje szybkie i łatwe wypróżnienie wody. Pracując z przecinarkami plazmowymi należy pamiętać o środkach ochronnych, w postaci rękawic oraz okularów lub maski. Elementy te konieczne są w celu inspekcji jakości procesu (okulary) oraz wyciągania wyciętych elementów. Należy pamiętać, że wycięte elementy mogą być bardzo gorące.

DODATKOWE MOŻLIWOŚCI

Zarówno przecinarki jak i stoły, mają dodatkowe opcje, które pozwalają na rozszerzenie zastosowania systemu. W przypadku przecinarek jest to na przykład możliwość żłobienia w materiale. Stoły Swift-Cut posiadają dodatkowo układ kamerowy SwiftTrace, umożliwiający szybkie i proste śledzenie każdego odręcznego rysunku. Kamera podąża za wyrysowaną ciągłą linią i precyzyjnie skanuje obraz. Śledzony obraz zapisywany jest do pliku .DXF. Następnie głowica tnąca rozpoczyna wycinanie, odwzorowując wcześniej zeskanowany obraz. Drugą dodatkową opcją dostarczaną ze stołem jest urządzenie grawerujące SwiftMark. Umożliwia ono znakowanie i cięcie części w jednym cyklu pracy. SwiftMark umożliwia samodzielne znakowanie wyciętych detali. Hartowany marker pneumatyczny pozwala na trwałe znakowanie środków, numerów części, linii gięcia, skomplikowanych tekstów oraz dekoracyjnych fotografii z regulowanym naciskiem. W przypadku oprogramowania SigmaNest należy podkreślić jego uniwersalność – jest ono dobrym rozwiązaniem nie tylko dla procesu cięcia plazmowego, ale także dla innych procesów 2D takich jak cięcie wodne, cięcie laserowe czy proces paliwowo-tlenowy, wykrawanie, wycinanie nożem lub routerem.

PODSUMOWANIE

Połączenie możliwości trzech solidnych narzędzi, jakimi są przecinarki Powermax, stoły Swifft-Cut oraz oprogramowanie CAD/CAM SigmaNest, to rozwiązanie przynoszące wiele korzyści, przewyższających zastosowanie każdego z tych zasobów osobno. Pozwala ono na zwiększenie wydajności procesu cięcia, poprawę jakości wyciętych krawędzi, a także minimalizację występujących problemów. Inwestycja w kompletny zestaw powoduje znaczne oszczędności materiałowe oraz części eksploatacyjnych. Więcej informacji na temat poszczególnych systemów można znaleźć na ich stronach internetowych: pmax.pl (przecinarki plazmowe Powermax), swift-cut.pl (stoły CNC Swift-Cut) oraz sigma-nest.pl (oprogramowanie Sigmanest).

Firma Stigo jest autoryzowanym dystrybutorem wszystkich tych marek w Polsce.

www.swift-cut.pl

Polecamy:

Zobacz profil i ogłoszenia firmy STIGO na portal Staleo.pl

Źródło: Stigo Sp. z o.o. Sp.k.

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Laserowe innowacje Yamazaki Mazak na EuroBLECH 2024

- Nowości w branży cięcia CNC od Eckert na EuroBLECH 2024

- Nowy system powlekania INVENTA PVD z technologią łukową

- Nowoczesna produkcja na TOOLEX i ExpoWELDING

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Dni Otwarte +Abplanalp w Warszawie

- Warsztaty technologiczne w CNC Center of Excellence

- Aukcja maszyn spółki Peter Drösser GmbH

- Mazak Open House

SigmaBEND - program do symulacji gięcia blach

Proces gięcia blach narażony jest na błędy, których skutkiem może być utrata mater...

SigmaBEND - program do symulacji gięcia blach

Proces gięcia blach narażony jest na błędy, których skutkiem może być utrata mater...

SigmaTUBE - program do cięcia rur i profili

SigmaTUBE jest zaawansowanym narzędziem służącym do nestingu oraz cięcia rur i profili. P...

SigmaTUBE - program do cięcia rur i profili

SigmaTUBE jest zaawansowanym narzędziem służącym do nestingu oraz cięcia rur i profili. P...

STIGO na targach ITM INDUSTRY EUROPE 2022

Firma STIGO, dystrybutor maszyn i oprogramowania dla przemysłu stalowego, weźmie udział w...

STIGO na targach ITM INDUSTRY EUROPE 2022

Firma STIGO, dystrybutor maszyn i oprogramowania dla przemysłu stalowego, weźmie udział w...

BIM ROADSHOW 2015: Stigo rusza w drogę!

Już 28 października startuje pierwsza część BIM ROADSHOW 2015! Firma Stigo wraz z Constru...

BIM ROADSHOW 2015: Stigo rusza w drogę!

Już 28 października startuje pierwsza część BIM ROADSHOW 2015! Firma Stigo wraz z Constru...

Znakowarki mikroudarowe Markator dla branży stalowej

We współczesnym przemyśle trudno wyobrazić sobie obszary takie, jak produkcja czy l...

Znakowarki mikroudarowe Markator dla branży stalowej

We współczesnym przemyśle trudno wyobrazić sobie obszary takie, jak produkcja czy l...

STIGO na targach STOM 2022

Firma STIGO, dystrybutor maszyn i oprogramowania dla przemysłu stalowego, weźmie udział w...

STIGO na targach STOM 2022

Firma STIGO, dystrybutor maszyn i oprogramowania dla przemysłu stalowego, weźmie udział w...