Jakie są zalety zastosowania suchego lodu?

Innowacyjne odlewnie i wtryskownie nieustannie poszukują sposobów na poprawę wydajności swoich urządzeń oraz jakości wytwarzanych detali. Zanieczyszczenia i substraty znajdują się w każdej maszynie przemysłowej i są nieuniknioną częścią każdego procesu produkcyjnego, a ich obecność wymaga oczyszczenia powierzchni.

Ze względu na brak optymalizacji i prawidłowej kalibracji maszyn, producenci co roku ponoszą ogromne straty i doświadczają wielu godzin przestojów. Ma to szczególne znaczenie w branży tworzyw sztucznych, gdzie z jednej strony wykorzystuje się zaawansowane technologicznie, precyzyjne formy wtryskowe, a z drugiej - nadal tradycyjne metody czyszczenia z użyciem np. zmywaczy do paznokci, rozpuszczalników oraz gąbek stalowych. Rozwiązaniem, które działa znacznie lepiej, dociera do najmniejszych części, działa przy różnej temperaturze formy i wykończeniu powierzchni, jest strumieniowe czyszczenie suchym lodem.

Firma Cold Jet jest właścicielem oryginalnego patentu na czyszczenie suchym lodem. Przedsiębiorstwo działające na rynku od 1986 roku wciąż doskonali technologię, która jest nadal najlepszą dostępną metodą w zakresie czyszczenia oprzyrządowania na miejscu, bez ryzyka pozostawiania odpadów, bez niszczenia powierzchni oraz bez negatywnego wpływu na środowisko. Prawidłowa konserwacja form i utrzymanie ich sprawności, a także najwyższej jakości wytwarzanych detali to nie lada wyzwanie dla producentów. Tradycyjne metody czyszczenia znane na rynku (piaskowanie, kąpiele wodne, czyszczenie chemiczne i narzędzia ręczne) opóźniają czyszczenie formy i powodują dłuższe przestoje. Dla przemysłu tworzyw sztucznych i odlewni firma Cold Jet oferuje najbardziej efektywny sposób utrzymania i obsługiwania form, jakim jest właśnie zastosowanie suchego lodu.

Czyszczenie suchym lodem w praktyce - studium przypadku

Czyszczenie form jest dużym wyzwaniem podczas formowania bardzo małego, lekkiego (0,8 gram) detalu o filigranowych konturach. Dzięki wykorzystaniu systemu czyszczenia mikrocząsteczkami suchego lodu firma Teltower Diehl Metal Applications GmbH w Niemczech zoptymalizowała jakość produktu, z powodzeniem oczyściła formę i zaoszczędziła 400 godzin rocznie. Dostępność zakładu wzrosła o 10%, a jego moce produkcyjne wzrosły o 500 tys. wyprodukowanych elementów z tworzyw sztucznych. Diehl Stiftung & Co. KG to międzynarodowa grupa technologiczna z siedzibą w Norymberdze w Niemczech. Przedsiębiorstwo zatrudnia około 16,200 osób na całym świecie w pięciu segmentach. Fabryka Diehl Metal to jeden ze światowych liderów w produkcji prętów, rur i profili, pierścieni z mosiądzu oraz systemów kompozytowych z metalu i tworzyw sztucznych. Rozwój oraz produkcja materiałów, technologia formowania i kucia blach, technologia obróbki powierzchni, wykrawania, prasowania, formowania wtryskowego i montażu odbywają się w całości w ich przedsiębiorstwie.

Firma przetwarza około 850 ton wzmocnionych włóknem, wysokotemperaturowych tworzyw sztucznych, takich jak PPA, PBT, PEI i PA, a także złożone elementy wielofunkcyjne np. dla przemysłu motoryzacyjnego, komunikacji, elektroniki i elektrotechniki w zakładzie Teltow pod Berlinem. W tym celu produkcja wyposażona jest w 25 wtryskarek, które mogą wytłaczać elementy hybrydowe z tworzyw sztucznych w temperaturach od 120°C do 400°C.

- „Czyszczenie form wtryskowych ma zasadniczy wpływ na jakość naszych produktów” - wyjaśnia Nicolas Hofmann, inżynier procesu produkcji z tworzyw sztucznych. - „Z jednej strony, aby zachować bardzo wąskie tolerancje rzędu kilku setnych milimetra, z drugiej strony, aby zapewnić najlepszą jakość powierzchni.” |

W celu zapewnienia wysokiej jakości produktów czasami bardzo filigranowe formy były demontowane, czyszczone w kąpieli ultradźwiękowej, a następnie ręcznie obrabiane szczotkami, składane oraz ponownie montowane na maszynach. Proces ten wymagał około dwóch zmian od pierwszego do ostatniego etapu, co powodowało przestoje w produkcji. Oprócz strat w produkcji wpływ miał również długi czas czyszczenia oraz zwiększone zużycie energii podczas podgrzania wtryskarek. Dodatkowo na każdą zmianę przeprowadzano krótkie ręczne czyszczenie szczotkami.

- „Pomimo długiego czasu i intensywnego czyszczenia mieliśmy duże problemy z utrzymaniem jakości powierzchni bardzo małych i zaledwie 0,8 gramowych komponentów, produkowanych w wielu wersjach na trzech komorach.” - powiedział Hofmann. - „Po wielu analizach usterek i przeprowadzonych testach nasz dostawca materiałów zalecił, abyśmy przeszli na czyszczenie suchym lodem firmy Cold Jet”. |

Zakład w Teltow zdecydował się na przetestowanie mobilnego urządzenia Cold Jet i3MicroClean, które jest kompaktowym, niskociśnieniowym, elektrycznym systemem czyszczenia suchym lodem z opatentowaną technologią skrawania bloku suchego lodu do wielkości mikrocząsteczek. Mikrocząsteczki suchego lodu wnikają nawet w bardzo delikatne kontury i zagłębienia pod działaniem sprężonego powietrza, zapewniając w ten sposób skuteczną i delikatną obróbkę - nawet na powierzchniach, które są podatne na uszkodzenia. W momencie zderzenia, na skutek efektu kinetycznego i termicznego, następuje sublimacja suchego lodu - suchy lód przeniósł się z fazy stałej bezpośrednio do fazy gazowej, a osad występujący na powierzchni, kruszeje, a następnie odpada. Przeprowadzono również testy na ścieralność, aby upewnić się, że mikrocząsteczki nie uszkadzają filigranowych kształtów. W tym celu identyczne metalowe powierzchnie o ostrych krawędziach i narożnikach zostały w wyznaczonym czasie poddane obróbce strumieniowo-ściernej piaskiem i mikrocząsteczkami suchego lodu. Na powierzchni traktowanej suchym lodem nie zaobserwowano żadnych zmian, ani zarysowań.

- „Wyniki testów czyszczenia i ścieralności były tak przekonywujące, że od razu wypożyczyliśmy urządzenie firmy Cold Jet, aby móc natychmiast rozpocząć pracę, aż do momentu, gdy kierownictwo firmy wydało zgodę na inwestycję.” - powiedział Hofmann. |

Od maja 2015 r. urządzenie do czyszczenia suchym lodem i3MicroClean z różnymi dyszami do czyszczenia strumieniowego używane jest w Diehl Metal Applications w Teltow. Płaskie powierzchnie czyści się za pomocą dwóch szerokich dysz o średnicy 22 mm i 12 mm. Natomiast brud z podcięć, narożników i krawędzi jest skutecznie usuwany za pomocą dwóch różnych okrągłych dysz. Aplikator wyposażony jest w przegub obrotowy 360 °, dzięki czemu wszystkie czyszczone powierzchnie są łatwo dostępne. Zintegrowane diody LED zapewniają właściwe oświetlenie. Ciśnienie czyszczenia i ilość suchego lodu można regulować indywidualnie w zależności od powierzchni i stopnia zabrudzenia, tak aby zapewnić najbardziej ekonomiczne użycie sprężonego powietrza i suchego lodu.

- „Teraz możemy czyścić formy bez ich demontażu, w temperaturze roboczej i osiągnąć doskonały rezultat” - powiedział Hofmann. |

Czas czyszczenia został zredukowany z 16 godzin do jednej. A ponieważ czyszczenie można teraz przeprowadzić bezpośrednio podczas produkcji, personel zajmujący się konserwacją narzędzi ma więcej czasu na wykonywanie innych zadań. Ponadto całkowicie zrezygnowano z krótkiego ręcznego czyszczenia szczotkami.

- „Właściwie kupiliśmy to urządzenie początkowo tylko do zastosowania na maszynie obrotowej” - powiedział Hofmann. - „Ze względu na zwiększoną liczbę pracowników w dziale konserwacji narzędzi, zakup maszyny już się zwrócił. Oszczędność czasu jest na poziomie około 400 godzin rocznie, co zapewniło nam okres zwrotu z inwestycji na poziomie około 1,5 roku”. |

Co więcej, gotowość produkcyjna maszyn wzrosła o około 10%, co zwiększyło wydajność o około 500 tys. wyprodukowanych części rocznie. Zakład produkcyjny w Teltow używa obecnie urządzenia i3 MicroClean do czyszczenia form w 10 wtryskarkach do produkcji trzech różnych komponentów.

Źródło: Cold Jet

Redaktor: MRR

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

KOMPOZYT-EXPO z nowościami

Branża materiałów kompozytowych nieustannie się rozwija. Zmiany zachodzące na tym ...

KOMPOZYT-EXPO z nowościami

Branża materiałów kompozytowych nieustannie się rozwija. Zmiany zachodzące na tym ...

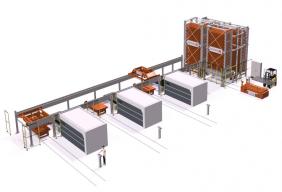

Magazynowanie i przetwarzanie blach z systemem Baumalog

Firma Baumalog wdrożyła system automatyzujący przetwarzanie arkuszy blach u czołowego pro...

Magazynowanie i przetwarzanie blach z systemem Baumalog

Firma Baumalog wdrożyła system automatyzujący przetwarzanie arkuszy blach u czołowego pro...

XIV Konferencja Infrastruktura Polska i Budownictwo!

21 marca 2023 roku w hotelu Sheraton Grand Warsaw odbędzie się XIV edycja konferencji Inf...

XIV Konferencja Infrastruktura Polska i Budownictwo!

21 marca 2023 roku w hotelu Sheraton Grand Warsaw odbędzie się XIV edycja konferencji Inf...

Konsolidacja grupy PGO

Trwa proces łączenia PGO SA ze spółkami zależnymi: PIOMA Odlewnia i Kuźnia GLINIK....

Konsolidacja grupy PGO

Trwa proces łączenia PGO SA ze spółkami zależnymi: PIOMA Odlewnia i Kuźnia GLINIK....

O rozwoju gospodarki na Executive Innovation Forum

17 czerwca w hotelu Sheraton Grand Warsaw odbędzie się IX edycja „Executive Innovat...

O rozwoju gospodarki na Executive Innovation Forum

17 czerwca w hotelu Sheraton Grand Warsaw odbędzie się IX edycja „Executive Innovat...

Konferencja Automotive (z) Kobiecą Pasją już w maju

Już niebawem odbędzie się kolejna edycja wyjątkowego wydarzenia stworzonego przez SQD All...

Konferencja Automotive (z) Kobiecą Pasją już w maju

Już niebawem odbędzie się kolejna edycja wyjątkowego wydarzenia stworzonego przez SQD All...