Automatyzacja która się opłaca - Case study

Zmienna rzeczywistość rynkowa zazwyczaj powoduje konieczność dostosowania się przedsiębiorstw produkcyjnych do nowych warunków.

Szybkie i wydajne procesy produkcyjne w przypadku przedsiębiorstw zajmujących się przetwarzaniem blach – czy to na potrzeby własnej produkcji czy usługowo – są tym co pozwala sprostać oczekiwaniom klientów. Często jednak okazuje się, że niska efektywność spowodowana jest przez tzw. wąskie gardła np. w wewnętrznych procesach logistycznych. Eliminację tego problemu – w przypadku przetwarzania blach przez wycinarki laserowe – można osiągnąć wykorzystując odpowiednio dobrany system magazynowo-logistyczny wraz z automatyzacją.

To na co warto zwrócić szczególną uwagę, to fakt iż firmy specjalizujące się w automatyzacji procesów logistycznych, magazynowych i produkcyjnych w sektorze przetwarzania blach w odpowiedzi na potrzeby klientów oferują w tej chwili coraz więcej rozwiązań, które można określić mianem modułowych. Dzięki temu, możliwy jest dobór takiego rozwiązania które nie tylko sprosta oczekiwaniom w danej chwili ale może być też początkiem większego projektu, który w razie zmian na rynku może być rozbudowany i pozwoli obsłużyć kolejne procesy produkcyjne.

W czym problem?

Przedsiębiorstwa, które w ramach swej działalności zajmują się wycinaniem różnego rodzaju elementów z blach z wykorzystaniem laserów typu fiber ale bez wykorzystania właściwie dobranej automatyzacji muszą niejednokrotnie liczyć się z przestojami laserów. Często bowiem wycięcie blachy trwa znacznie krócej niż dostarczenie następnej blachy do cięcia. W takiej sytuacji mamy do czynienia z niewystarczającą efektywnością procesów logistycznych. Firmy wykorzystujące wózki widłowe, żurawie czy też suwnice często nie są w stanie odpowiednio szybko dostarczyć materiał do produkcji. Niestety, sama automatyzacja też nie daje gwarancji efektywności. Zdarza się, że nawet firmy które zdecydowały się na automatyzację nadal zmagają się z problemem zbyt wolnej logistyki wewnętrznej – szczególnie w przypadku procesów cięcia cienkich blach przez lasery typu fiber. Aby uzyskać optymalną efektywność procesów konieczne jest zastosowanie automatyzacji pozwalających na załadunek i rozładunek lasera.

Rozwiązanie

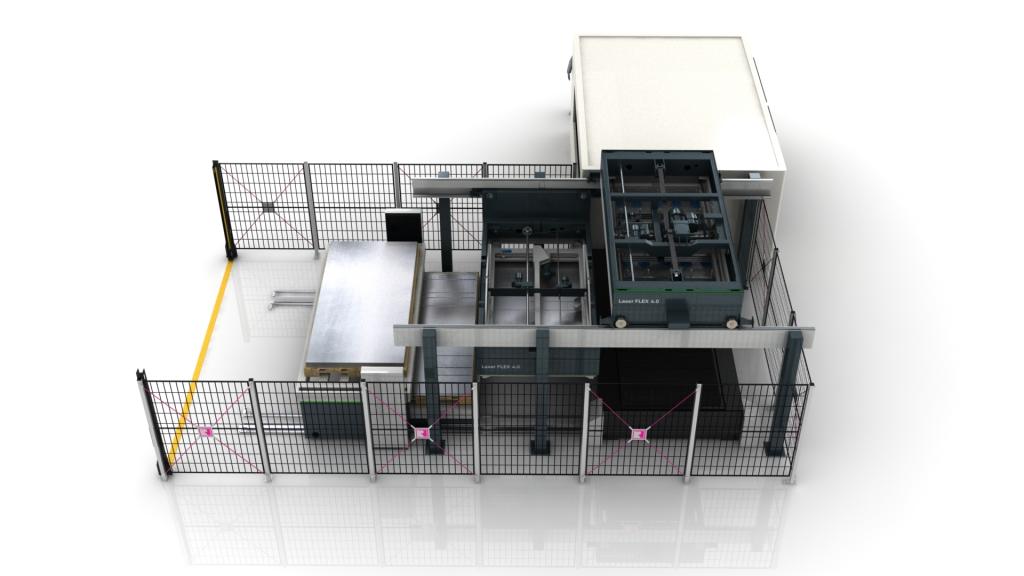

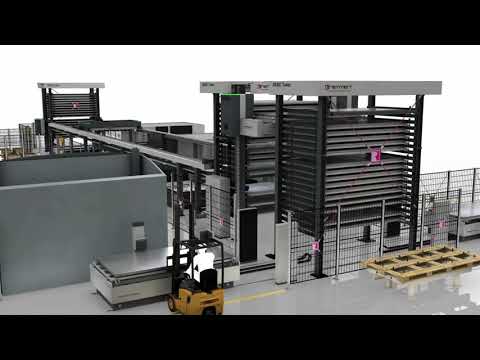

Jednym z najistotniejszych kryteriów doboru automatyzacji do procesu laserowego cięcia blach powinna być szybkość działania. Aktualnie, jednym z najszybszych rozwiązań w zakresie pełnej automatyzacji załadunku i rozładunku maszyn laserowych jest system obsługi blach Laser FLEX 4.0. oferowany przez firmę Remmert GmbH. Laser FLEX 4.0. to dwie niezależnie poruszające się jednostki, z których jedna zaopatruje laser w blachy do cięcia, a druga odbiera wycięte arkusze. W efekcie wymiana materiału następuje w czasie krótszym niż 65 sekund. Dzięki temu rozwiązaniu możliwa jest pełna automatyzacja procesów produkcyjnych oraz co najważniejsze skrócenie czasów przestoju laserów. W dalszej części artykułu, na przykładzie dwóch instalacji zaprezentowane zostały możliwości idealnie dobranego rozwiązania automatyzacyjnego w obszarze obsługi przetwarzania blach.

|

Jak to działa w praktyce? - Case study: JELCZ Sp. z o.o.

JELCZ Sp. z o.o. – spółka jest częścią Polskiej Grupy Zbrojeniowej i zajmuje się produkcją oraz serwisem opancerzonych oraz nieopancerzonych samochodów ciężarowych. W związku z inwestycjami w ramach Polskiej Grupy Zbrojeniowej podjęta została decyzja o konieczności zopytmalizowania procesów produkcyjnych w tym zakładzie. W kontekście tych działań postanowiono zakupić laser firmy Bystronic wraz z magazynem przyprodukcyjnym oraz automatyzacją firmy Remmert (Laser FLEX 4.0.). Zaprojektowany został magazyn na blachy w formacie 4x2m na 46 palet o nośności 3 tony każda. Jest to dwuwieżowy zautomatyzowany system magazynowy typu Basic Tower. Laser połączony jest z magazynem poprzez automatyzację (również firmy Remmert). Automatyzacja ta odpowiada zarówno za załadunek blach do cięcia jak i za odbiór wyciętych elementów. Co istotne, rozwiązanie to jest na tyle elastyczne, że po wycięciu blachy mogą być przekazane do kolejnego procesu (czyli do sortowania) lub w razie potrzeby mogą być odłożone do magazynu na dedykowane do tego celu miejsce. Kluczową kwestią w przypadku tej instalacji jest prognoza zgodnie z którą w przeciągu kolejnych 2 lat potrzeby zakładu w obszarze laserowego wycinania blach zwiększą się i najprawdopodobniej niezbędne będzie zakupienie kolejnego lasera. Całą inwestycję w automatyzację zaprojektowano więc tak, aby w razie potrzeby tą samą automatyzacją można było obsłużyć kolejny laser tnący blachy – jest to możliwe dzięki wspomnianej już wcześniej modułowej budowie magazynu i automatyzacji Remmerta. Zastosowane rozwiązanie jest nie tylko kompaktowe, elastyczne i niezwykle efektywne pod względem szybkości ale również zoptymalizowane jeśli chodzi o koszt inwestycji. Jeśli porównamy inwestycję w dwa oddzielne urządzenia do automatyzacji (po jednym dla każdego lasera) z kosztem wdrożenia rozwiązania umożliwiającego obsługę większej ilości laserów to okaże się, że rozwiązanie modułowe (jedno dla 2 laserów) będzie bardziej atrakcyjne jeśli chodzi o łączny koszt inwestycji.

Case study: ZPUE

Grupa Kapitałowa ZPUE skupia spółki działające w sektorze elektroenergetycznym. Firma oferuje rozwiązania dla energetyki. Tym co wyróżnia przedsiębiorstwo jest miedzy innymi elastyczność, szybkość reagowania na potrzeby klienta, a także umiejętność adaptacji do nowych wyzwań i oczekiwań rynkowych. W związku z dynamicznym rozwojem przedsiębiorstwa, postanowiono zoptymalizować procesy produkcyjne poprzez automatyzację. Zapadła decyzja o inwestycji w nowsze niż dotychczas wykorzystywane rozwiązania. Do stosowanych do tej pory laserów Co₂ dołączyły lasery fiber. Dzięki długości fali lasery fiber mają bardzo małą średnicę ogniska, przez co ich intensywność jest do 100 razy większa niż laserów CO₂ o podobnej średniej mocy generowanej. Nowy laser fiber w przypadku ZPUE umożliwia trzykrotnie szybsze cięcie blach w porównaniu z dotychczas wykorzystywanymi laserami CO₂. Aby jednak w pełni wykorzystać możliwości nowych laserów niezbędne jest oczywiście efektywne zaopatrzenie ich w materiał do obróbki blachy. Aby zapewnić sprawne dostarczanie blach do ciecia do laserów podjęto decyzje o inwestycji w magazyn na 360 miejsc paletowych wraz z automatyzacją. Jako partnera wybrano eksperta w dziedzinie magazynowania i automatyzacji w obszarze logistyki blach i elementów długich – firmę Remmert Gmbh. Do wspomnianego magazynu poprzez pełną automatyzację przyłączone zostaną 2 lasery oraz 2 wykrawarki firmy Amada. Automatyzacja Laser FLEX 4.0 zapewnia zoptymalizowanie i zautomatyzowanie wszystkich procesów związanych zarówno z dostarczeniem materiałów do obróbki jak i z odbiorem i posortowaniem wyciętych elementów. W związku z tym, że potrzeby w zakresie przetwarzania blach w firmie ZPUE stale rosną, cała inwestycja została tak przemyślana, że wspomniane wyżej lasery, wykrawarki i magazyn z automatyzacją są pierwszym etapem inwestycji. Powstała również hala, która poza pierwszym etapem inwestycji jest też przygotowana pod kolejne etapy rozwoju, a mianowicie pod rozbudowę magazynu o kolejne 300 miejsc magazynowych oraz podłączenie kolejnych 4 maszyn do cięcia blachy. Niniejszy układ produkcyjny po rozbudowania będzie zapewniał pełną automatyzację wycinania blach na wykrawarkach i wycinarkach laserowych z wykorzystaniem 8 maszyn.

Dla kogo?

Opisywane wyżej rozwiązania z zakresu automatyzacji logistyki to idealne rozwiązanie dla wszystkich firm, które zajmują się przetwarzaniem blach i wykorzystują w swoich procesach wycinarki laserowe lub wykrawarki i chcą zwiększyć efektywność procesów produkcyjnych. Szczególnie zalecane jest stosowanie rozwiązania LaserF FLEX 4.0 w połączeniu z magazynami blach w firmach, które zajmują się usługowo przetwarzaniem blach, jak również dla producentów wykorzystujących w swoich produktach różne gatunki blach – zwłaszcza w przypadku krótkich serii produkcyjnych. Warto też dodać, że poza optymalizacją efektywności pracy laserów, Laser FLEX 4.0 daje możliwość niezwykle efektywnego wykorzystania przestrzeni produkcyjnej. Przykładem może być instalacja, gdzie na powierzchni zaledwie 260 m2 zainstalowane są 2 wycinarki laserowe oraz magazyn blach na 200 ton blachy, gdzie w hali nie traci się miejsca na komunikację wewnętrzną, gdyż magazyn zasilany jest w materiał z zewnątrz hali, a lasery obsługiwane są materiałem bezpośrednio z magazynu.

Co godne szczególnej uwagi, powyższe przykłady pokazują, że możliwe jest takie zaplanowanie inwestycji w automatyzację, aby możliwe było jej wdrożenie etapami – konieczne do tego celu jest jednak dobranie takich rozwiązań które są zarówno elastyczne jak i przede wszystkim mają budowę modułową. Wdrożenie automatyzacji wiąże się zazwyczaj z dużymi zmianami w przedsiębiorstwie – rozłożenie inwestycji na etapy pozwala przeprowadzić cały proces zgodnie z zaplanowanym rytmem – tak aby zadbać o wszystkie aspekty procesów ulegających zmianie i obszary w których nastąpić ma optymalizacja. Etapowanie inwestycji daje też możliwość analizy efektów po każdym z poszczególnych etapów wdrożeń – co ciekawe, niejednokrotnie okazuje się, że wraz z optymalizacją w obszarze logistyki produkcji efektywność samej produkcji przewyższa pierwotne oczekiwania inwestorów a to pozwala na naprawdę znaczące podniesienie rentowności działalności danego przedsiębiorstwa.

Źródło: Remmert

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

Nowe oblicze zarządzania procesami biznesowymi

Efektywność przedsiębiorstwa, instytucji czy innej organizacji – nieprzerwanie zale...

Nowe oblicze zarządzania procesami biznesowymi

Efektywność przedsiębiorstwa, instytucji czy innej organizacji – nieprzerwanie zale...

Pierwsze Forum Inżynierów Przyszłości za nami

Za nami pierwsza edycja Forum Inżynierów Przyszłości, dwudniowej konferencji, kt&o...

Pierwsze Forum Inżynierów Przyszłości za nami

Za nami pierwsza edycja Forum Inżynierów Przyszłości, dwudniowej konferencji, kt&o...

Remmert - we make material flow

Remmert - WE MAKE MATERIAL FLOWRemmert oferuje rozwiązania w ramach wszystkich system&oacu...

Remmert - we make material flow

Remmert - WE MAKE MATERIAL FLOWRemmert oferuje rozwiązania w ramach wszystkich system&oacu...

Rynek tworzyw sztucznych i gumy na PLASTPOL 2021

Ponad 300 wystawców z 18 krajów z Europy i świata pojawi się na tegorocznyc...

Rynek tworzyw sztucznych i gumy na PLASTPOL 2021

Ponad 300 wystawców z 18 krajów z Europy i świata pojawi się na tegorocznyc...

Już 25 kwietnia startują warsztaty SIMATIC Innovation Tour!

W 11 miastach na terenie całej Polski już od 25 kwietnia do końca maja odbędzie się cykl ...

Już 25 kwietnia startują warsztaty SIMATIC Innovation Tour!

W 11 miastach na terenie całej Polski już od 25 kwietnia do końca maja odbędzie się cykl ...

Automotive z Kobiecą Pasją 2025 – wydarzenie już za nami

Tegoroczna edycja wydarzenia branżowego Automotive (z) Kobiecą Pasją przeszła już do hist...

Automotive z Kobiecą Pasją 2025 – wydarzenie już za nami

Tegoroczna edycja wydarzenia branżowego Automotive (z) Kobiecą Pasją przeszła już do hist...