Optymalizacja topologiczna części lotniczych

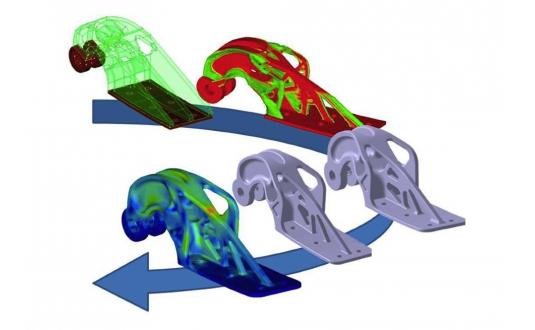

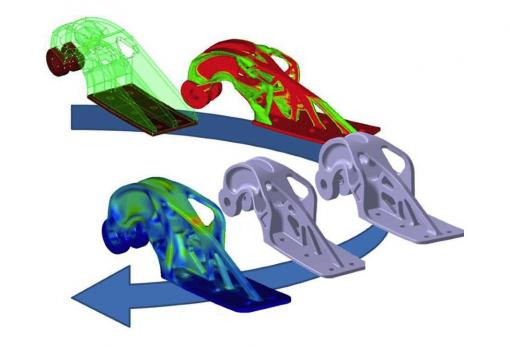

| Projekt konwencjonalnego wspornika odlewanego ze stali (z lewej) oraz (z prawej) wspornika tytanowego ze zoptymalizowaną topologią wykonanego w technologii DMLS (źródło: EADS) |

Ostatnie 40 lat to ciągły rozwój przemysłu lotniczego, dzięki któremu możliwe jest wykonywanie bezpiecznych, szybkich oraz ekonomicznych lotów. Projektowanie i budowa nowoczesnych samolotów wymaga jednak wykorzystywania wysoko rozwiniętych metod oraz technologii, dzięki którym możliwe jest sprostanie stawianym przed nimi wymaganiom.

EADS Innovation Works, jako organizacja badawczo-technologiczna, jest zaangażowana w rozwój oraz optymalizację procesów produkcyjnych. Jednym z najnowszych obszarów działalności organizacji w tej dziedzinie jest wykorzystanie technik przyrostowych, a w szczególności technologii Direct Metal Laser Sintering (DMLS).

Druk 3D z metalu jest stosunkowo nową technologią, która jeśli chodzi o zastosowanie w wytwarzaniu części lotniczych znajduje się we wczesnym etapie rozwoju. Głównymi zaletami technik przyrostowych, nie tylko z metalu, są duża elastyczność w projektowaniu, niewielki poziom marnotrawstwa materiału, a także niskie koszty produkcji części z materiałów twardych, które zazwyczaj są jednocześnie trudnoobrabialne. Duża elastyczność w projektowaniu sprawia, iż technologie przyrostowe są idealnym rozwiązaniem w optymalizacji topologicznej części. Dzięki temu możliwe jest zachowanie zoptymalizowanego topologicznie kształtu wyrobu, natomiast jego waga końcowa oraz własności strukturalne mogą być zbliżone do zoptymalizowanego kształtu.

EADS Innovation Works, w ramach projektu AVLAM finansowanego przez TSB, podjęło współpracę z partnerami przemysłowymi takimi jak EOS oraz środowiskami akademickimi. Celem eksperymentu było zbadanie opłacalności, pod względem technicznym oraz komercyjnym produkcji części lotniczych, za pośrednictwem technologii DMLS z wykorzystaniem optymalizacji topologicznej. W ramach badania EADS Innovation Works wykorzystał oprogramowanie do optymalizacji topologii OptiStruct, części pakietu produktów CAE firmy HyperWorks. Współpraca z firmą EOS pozwoliła na przeprowadzenie badań, których celem było pokazanie możliwości i potencjału części lotniczych, takich jak wspornik zawiasu gondoli samolotu Airbus A320, wydrukowanych w technologii DMLS.

O firmie EADS Innovation Works

EADS Innovation Works to korporacyjne centrum badawcze EADS (European Aeronautic Defence and Space), będące światowym liderem w sektorze lotnictwa, kosmonautyki, obronności oraz innych powiązanych z tymi dziedzinami usług. Dzięki zakładom znajdującym się we Francji, Niemczech, Rosji, Hiszpanii, Wielkiej Brytanii oraz Singapurze, a także kadrze ponad 133 000 pracowników, organizacja świadczy światowej klasy usługi w zakresie aeronautyki, obronności oraz badań przestrzeni kosmicznej. W roku 2011 organizacja, w skład której wchodzą takie przedsiębiorstwa jak Airbus, Astrium, Cassidian czy Eurocopter, osiągnęła przychody w wysokości 49,1 mld EUR.

Wyzwanie

Badania prowadzone przez grupę EADS Innovation Works ukierunkowane są na sprostanie wymaganiom XXI wieku. Do kluczowych czynników, oprócz aspektów środowiskowych, można zaliczyć zrównoważony rozwój oraz redukcję kosztów zarówno przeprowadzanych w organizacji procesów produkcyjnych, jak i również poszczególnych etapów rozwoju i wytwarzania pojedynczych elementów. Nawiązanie współpracy pomiędzy firmami EADS Innovation Works, jako klientem oraz EOS, dostawcą technologii DMLS, pozwoliło na przeprowadzenie wspólnych badań. Ich wyniki pozwoliły na lepsze zrozumienie wymagań branżowych stawianym poszczególnym częściom, a także pokazały potencjał technologii firmy EOS, w zakresie jakości wytwarzanych produktów, zrównoważonego rozwoju oraz spełnienia kryteriów środowiskowych.

W związku z tym, iż wspomniane wyżej czynniki takie jak jakość produktów, koszty ich produkcji oraz wpływ na środowisko naturalne, odgrywają kluczową rolę w procesie projektowania oraz wytwarzania, EADS Innovation Works postanowił zdefiniować nowe tzw. kryteria gotowości technologicznej (TRL - Technology Readiness Level) wyrobów. Opracowywane technologie oraz badania muszą przejść pomyślnie 9 procesów, zgodnych z wytycznymi zapisanymi w TRL, aby mogły one zostać wykorzystane w produkcji. W każdym z procesów kontroli TRL określany jest konkretny poziom ,,dojrzałości’’ danej technologii bądź wyrobu. Głównymi czynnikami, poddawanymi analizie podczas takiej kontroli są m.in. wydajność, gotowość operacyjna, a także zalety i ryzyka danej technologii lub wyrobu. Istotnym jest, aby w każdym z kryteriów nowe wyroby i komponenty były lepsze od tych już istniejących.

Technologie przyrostowe, jako rozwijające się metody produkcyjne, umożliwiają znaczne obniżenie masy elementu. Możliwe jest to do osiągnięcia dzięki właściwej optymalizacji wyrobów, jeszcze przed rozpoczęciem ich wytwarzania. Optymalizacja elementu oprócz obniżenia jego masy, wpływa również na zmniejszenie ilości użytego do produkcji części materiału. Celem realizowanego przez EADS Innovation Works projektu było zademonstrowanie możliwości wydrukowania w technologii DMLS części (wspornik zawiasu gondoli samolotu Airbus A320) o zredukowanej masie, przy jednoczesnym zachowaniu identycznej wydajności, jak w przypadku części oryginalnej.

Rozwiązanie

EADS Innovation Works zastosował nowoczesną metodę projektowania w postaci optymalizacji topologicznej, aby wykonać wspornik zawiasu gondoli samolotu Airbus A320 przy możliwie najmniejszej ilości zużytego materiału tj. zredukowanej masie. Optymalizacja topologiczna jest rodzajem metody obliczeniowej, która umożliwia uzyskanie optymalnego rozkładu materiału w danej przestrzeni projektowej dla określonego zestawu ograniczeń, w postaci np. obciążeń lub warunków brzegowych. Dzięki uzyskaniu najlepszego rozmieszczenia materiału również kształt przyszłej konstrukcji jest optymalny. Metoda ta pozwala zatem na uzyskanie maksymalnej sztywności i bezpieczeństwa konstrukcji, przy jednoczesnej redukcji masy i kosztów związanych z jej wykonaniem. Optymalizacja topologiczna wymaga zastosowania programów do analizy metodą elementów skończonych MES (ang. FEM – Finite Element Method), w których wykorzystywane są gotowe już procedury. Obecnie metoda ta znajduje zastosowanie głównie w konstrukcjach pojazdów lądowych, jak i również lotniczych. Zastosowana przez EADS Innovation Works optymalizacja topologiczna przy użyciu oprogramowania OptiStruct polegała na dwuetapowych procesie projektowania:

W pierwszym etapie projektowania przetestowano wytrzymałość nowej konstrukcji w wybranych warunkach. Uzyskane wyniki zostały przeanalizowane w programie CATIA v5. Następnie przy użyciu oprogramowania HyperMorph w ramach Hyperworks wprowadzono ulepszenia oraz ograniczenia konstrukcji. W ostatniej fazie zoptymalizowano kształt oraz rozmiar konstrukcji, wykorzystując w tym celu oprogramowanie OptiStruct. Po tych operacjach konstrukcja ważyła zaledwie 310 g.

W drugim etapie projektowania powtórzono proces optymalizacji przy nowych ograniczeniach, które wynikały z pierwszego cyklu projektowania. W rezultacie zużyto tylko o 16 g więcej materiału, aniżeli podczas pierwszego projektu.

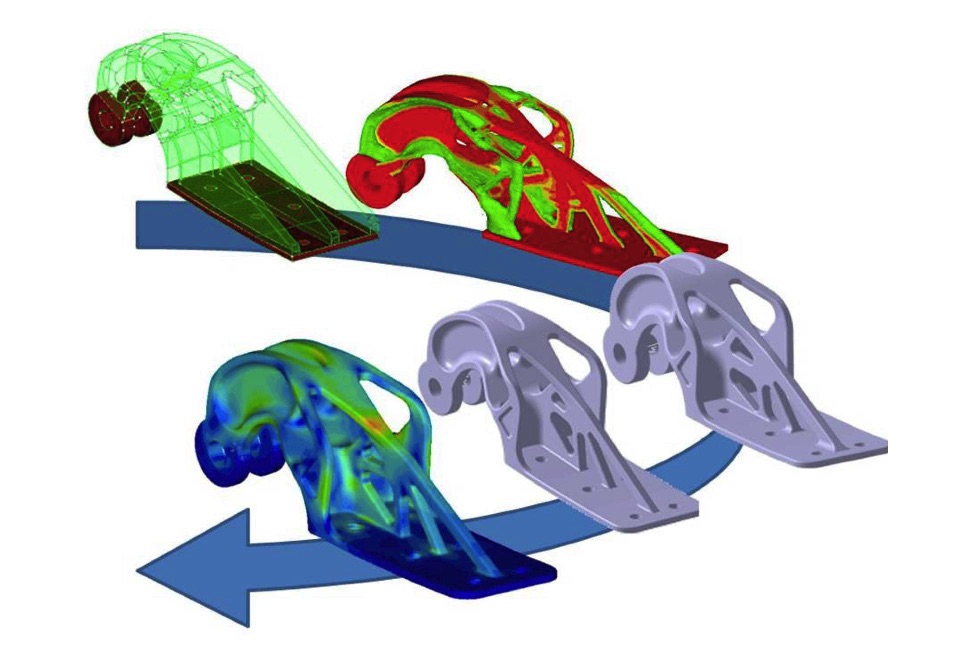

|

| Etapy projektowania konstrukcji wspornika zawiasu gondoli samolotu Airbus A320 |

Po zakończeniu etapu projektowania konstrukcja wspornika zawiasu gondoli samolotu Airbus A320 została wykonana przy użyciu technologii DMLS firmy EOS. Przeprowadzony przez EADS Innovation Works eksperyment Streamline Life Cycle Assessment (SLCA) pokazał duży potencjał technologii DMSL w wytwarzaniu elementów i części lotniczych, w zakresie optymalizacji kosztów produkcji oraz zrównoważonego rozwoju. Dzięki wspólnej wiedzy i doświadczeniu firm EADS Innovation Works oraz EOS możliwe było wykonanie nowego, lżejszego wspornika zawiasu gondoli dla samolotu Airbus A320, co pozwoliło na znaczne zmniejszenie zużycia energii podczas całego okresu użytkowania produktu.

Wykonany w technologii DMLS wspornik o zoptymalizowanej konstrukcji z tytanu został porównany ze wspornikiem odlewanym tradycyjnie ze stali. Kryterium porównawczym było zużycie energii podczas całego okresu użytkowania elementu. Dzięki zastosowaniu zoptymalizowanej konstrukcji wspornika zużycie energii podczas całego okresu użytkowania elementu (w tym podczas produkcji i eksploatacji) zostało zmniejszone o prawie 40%, pomimo zwiększonego zużycia energii podczas procesu przyrostowego.

W kolejnym badaniu porównano proces produkcyjny konwencjonalnego wspornika oraz zoptymalizowanego wspornika z tytanu wydrukowanego w technologii 3D. W tym celu pierwszy element wykonano tradycyjną metodą odlewania, a następny za pomocą technologii DMLS firmy EOS. Topologia komponentu została zoptymalizowana za pomocą oprogramowania firmy Altair. Wyniki badań wskazują, iż całkowite zużycie energii jest nieco niższe w przypadku zastąpienia tradycyjnego procesu odlewania technologią druku 3D. Jedną z głównych zalet technologii DMLS firmy EOS jest to, iż podczas procesu przyrostowego zużywana jest tylko konieczna do budowy danego komponentu ilość materiału, co pozwala na zmniejszenie zużycia materiału nawet o 75%.

Uzyskane wyniki

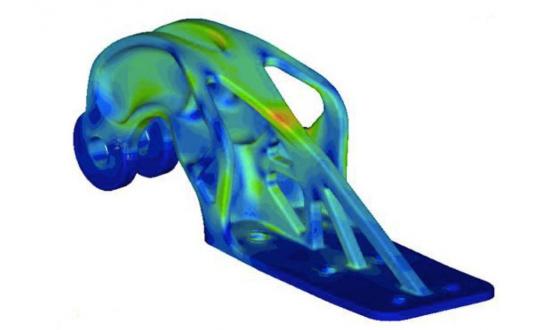

Zastosowanie metody optymalizacji topologicznej w projektowaniu części lotniczych pozwala na znaczne zredukowanie ich masy. Waga zoptymalizowanej konstrukcji wspornika zawiasu gondoli samolotu Airbus A320 wynosiła 326 g, co w porównaniu z masą oryginalnej części 918 g, oznacza redukcję masy elementu o 64%. Zoptymalizowana konstrukcja zachowała ponadto te same właściwości wytrzymałościowe, przy jednoczesnym zmniejszeniu wartości naprężeń w elemencie.

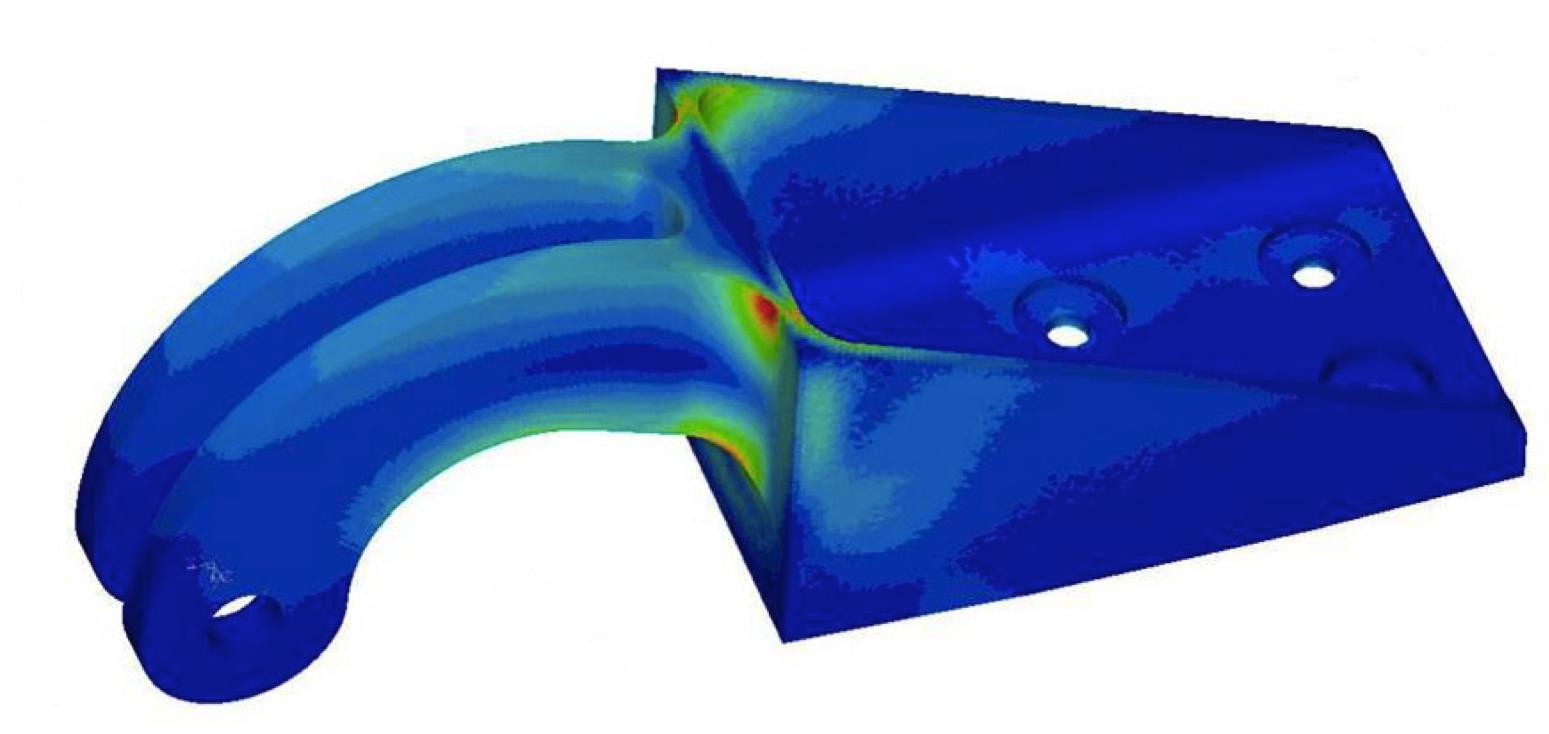

|

| FEA (Finite Element Analysis – analiza elementów skończonych) oryginalnego wspornika zawiasu gondoli samolotu Airbus A320 |

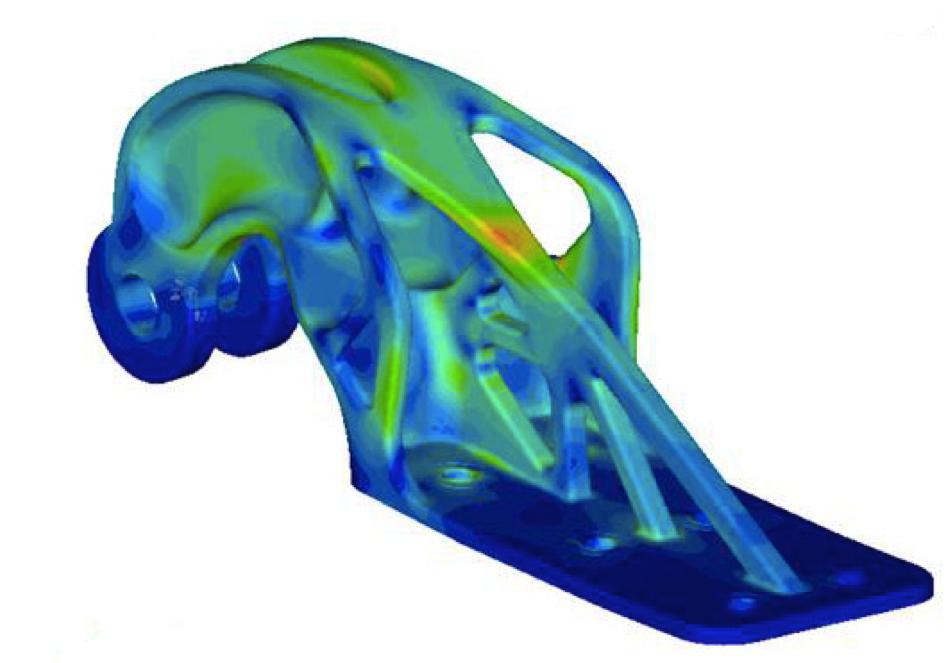

|

| FEA (Finite Element Analysis – analiza elementów skończonych) zoptymalizowanego wspornika zawiasu gondoli samolotu Airbus A320 |

Uzyskane wyniki pokazują ogromny potencjał wykorzystania metody optymalizacji topologicznej części lotniczych. Dzięki wykorzystaniu nowoczesnej technologii przemysł lotniczy oraz kosmonautyczny może zyskać w zakresie redukcji wagi stosowanych elementów oraz obniżenia kosztów ich produkcji.

Badanie, w którym skupiono się na porównaniu konwencjonalnej metody odlewania wspornika zawiasu gondoli z technologią DMLS, pokazał olbrzymi potencjał technik przyrostowych. Zastosowanie zoptymalizowanych wsporników zawiasów gondoli może zmniejszyć masę samolotu nawet o około 10 kg, co w przemyśle lotniczym ma bardzo duże znaczenie. Dodatkowo, w porównaniu z konwencjonalną metodą odlewania, emisja CO2 została zmniejszona o prawie 40%, a zużycie materiału zmniejszyło się o 25%.

„Technologia DMLS oferuje wiele korzyści, w zakresie optymalizacji produktów oraz ich późniejszej małoseryjnej produkcji. Przeprowadzone badania pokazały, iż technologia DMLS może być wykorzystywana do budowy lekkich i wytrzymałych części, przy jednoczesnym zachowaniu korzystnego dla firmy poziomu emisji CO2,” mówi Jon Meyer z EADS IW. ,,Głównym powodem prowadzonych badań z firmą EOS była zintegrowana i przejrzysta współpraca pomiędzy klientem, a dostawcą technologii. Otwarte podejście obu stron doprowadziło do bezprecedensowej wymiany informacji. Nawiązana współpraca będzie podstawą i punktem odniesienia dla prowadzenia przyszłych badań nad wdrożeniem nowych technologii i procesów.’’

Jednym z powodów sukcesu zrealizowanego projektu było dążenie firmy EOS do ciągłego poszukiwania ulepszeń. Przykładem tego była wymiana drukarki EOSINT M 270 na drukarkę EOSINT M 280. Zastąpienie drukarki, umożliwiającej przetwarzanie tytanu zamiast stali, pozwoliło na uzyskanie dodatkowej redukcji emisji CO2. Wykorzystanie technologii DMLS w budowie elementów oraz części lotniczych może przyczynić się w przyszłości do zmniejszenia masy samolotów, a tym samym ilości zużywanego paliwa. Ponadto elementy wykonane w technologii DMLS odznaczają się wysokimi własnościami wytrzymałościowymi, dzięki czemu spełniają również stawiane przed nimi wymogi bezpieczeństwa.

,,Widzimy wiele korzyści w wykorzystywaniu technologii DMLS, szczególnie w zakresie dużej swobody i elastyczności projektowania oraz aspektów ekologicznych. Jak pokazały nasze badania wykonane wraz z firmą EOS, technologia DMLS pozwala na wykonywanie zoptymalizowanych struktur, przy jednoczesnej redukcji emisji CO2.’’

,,Biorąc pod uwagę aspekty ekologiczne oraz projektowe, elementy o zoptymalizowanych strukturach, dzięki mniejszej wadze, mogą również przyczynić się do obniżenia poziomu emisji CO2. Widzę ogromny potencjał technologii DMLS w budowie przyszłych generacji samolotów, zarówno pod względem ich rozwoju, jak i również produkcji.’’ Jon Meyer, szef zespołu badawczego ALM w EADS Innovation Works.

BIBUS MENOS jest dystrybutorem produktów marki EOS GmbH w Polsce oraz świadczy usługi druku 3D w oparciu o maszyny i technologie tego producenta. Więcej informacji na temat oferty na stronie internetowej https://drukarki3d.pl/oferta/

Artykuł powstał przy współpracy BIBUS MENOS z Dawidem Zielińskim (Katedra TMiAP, Wydział Mechaniczny Politechniki Gdańskiej).

Źrófdło: BIBUS MENOS

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Cztery dni przemysłowych spotkań w Targach Kielce

Precyzyjny mechanizm, jakim jest Przemysłowa Wiosna, czyli cykl wystaw odbywających się w...

Cztery dni przemysłowych spotkań w Targach Kielce

Precyzyjny mechanizm, jakim jest Przemysłowa Wiosna, czyli cykl wystaw odbywających się w...

Technologie utrzymania ruchu na INDUSTRYmeeting 2019

W dniach 27-28 lutego 2019 r. w Expo Silesia miała miejsce III edycja Targów Techno...

Technologie utrzymania ruchu na INDUSTRYmeeting 2019

W dniach 27-28 lutego 2019 r. w Expo Silesia miała miejsce III edycja Targów Techno...

EMO Milano 2021 - Konferencja prasowa online

Już 16 czerwca br. targi EMO MILANO 2021 zostaną zaprezentowane na internetowej konferenc...

EMO Milano 2021 - Konferencja prasowa online

Już 16 czerwca br. targi EMO MILANO 2021 zostaną zaprezentowane na internetowej konferenc...

Branża formierska na Targach INNOFORM®

O narzędziach specjalnych, przetwórstwie tworzyw i recyklingu porozmawiają podczas...

Branża formierska na Targach INNOFORM®

O narzędziach specjalnych, przetwórstwie tworzyw i recyklingu porozmawiają podczas...

Nowoczesny przemysł na ITM Industry Europe 2023

Premiery rynkowe i nowości branżowe to tylko jeden z czynników decydujących o udzi...

Nowoczesny przemysł na ITM Industry Europe 2023

Premiery rynkowe i nowości branżowe to tylko jeden z czynników decydujących o udzi...

Dowiedz się więcej o potencjale druku 3D

Jakie możliwości daje wytwarzanie przyrostowe? Na co pozwala druk 3D i w jakich okoliczno...

Dowiedz się więcej o potencjale druku 3D

Jakie możliwości daje wytwarzanie przyrostowe? Na co pozwala druk 3D i w jakich okoliczno...