Nowości technologiczne w branży maszynowej

W niezwykle specjalistycznej, ale i wymagającej branży, jaką jest branża maszynowa koniecznością staje się wprowadzanie coraz to nowszych rozwiązań i technologii.

Obecnie przedsiębiorstwa z tego sektora przeżywają rozkwit w zakresie Przemysłu 4.0, którego głównym założeniem jest integracja procesów w jeden zautomatyzowany system produkcyjny. Przedsiębiorcy prześcigają się we wprowadzanych innowacjach – na czele pozostaną jednak tylko ci, którzy wyróżnią się nowoczesnym podejściem do branży i sprostają wysokim wymaganiom konsumentów.

|

Zdalna diagnostyka maszyn

W ostatnich latach cały sektor maszynowy przeszedł ogromną transformację – maszyny o dużych gabarytach zastąpiono mniejszymi, kompaktowymi urządzeniami, zaś wiele czynności do tej pory wykonywanych na miejscu zaczęto realizować zdalnie. Również praca fizyczna na większą skalę przenosi się w obszar automatyzacji i robotyzacji. Maszyny coraz bardziej innowacyjne, oparte na systemach komputerowych wymagają specjalistycznego wsparcia ze strony serwisanta. W momencie pojawienia się usterki przyjeżdżał na miejsce w celu zlokalizowania i zdiagnozowania problemu, następnie zamawiał potrzebne części i dopiero po ich otrzymaniu przystępował do naprawy urządzenia. Generowało to nie tylko duże koszty, ale przede wszystkim czas, co przekładało się na znaczne opóźnienia i przestoje produkcji. W obliczu wciąż rosnącej konkurencji, a także wprowadzenia koncepcji Industry 4.0, przedsiębiorstwa nie mogą pozwolić sobie na tak duże straty. W celu poprawienia rentowności tego obszaru firmy zaczęły wychodzić naprzeciw oczekiwaniom rynkowym, opracowując zdalną diagnostykę maszyn. Jej zadaniem jest bieżąca analiza pracy i skrócenie procesu serwisowego. W porównaniu do poprzedniego modelu działania, obecny pozwala na przeprowadzanie większości diagnoz i rozwiązanie problemów poprzez chmurę. Wprowadzenie tego innowacyjnego pomysłu wpłynie na wydajność produkcji, a co najważniejsze, pomoże zapobiegać nieplanowanym przestojom w procesie produkcyjnym. – Przemieszczanie się naszych serwisantów po całej Polsce, w celu zdiagnozowania problemów z maszyną było kłopotliwe dla nich samych, ale przede wszystkim dla Klientów. Dlatego zależało nam na wprowadzeniu usługi, które zapewni systematyczne i planowane przeglądy serwisowe. W taki sposób powstał Remote Care, czyli system zdalnego monitorowania, który zbiera dane z maszyny, rejestruje jej historię i dane odnośnie wykorzystania komponentów czy pojawiających się alarmów. Zebrane informacje są następnie wykorzystywane do generowania raportów z wydajności danego urządzenia – tłumaczy Roman Padewski, dyrektor zarządzający Prima Power Central Europe.

|

Innowacyjne rozwiązania programowe

Zaawansowane maszyny, aby mogły być w efektywny sposób wykorzystywane powinny zostać wyposażone w odpowiednie źródło zarządzania. Odpowiadają za to specjalistyczne rozwiązania programowe. Są w stanie zoptymalizować pracę maszyny, a nawet sterować całym procesem obróbczym. Innowacyjne oprogramowania są niezwykle intuicyjne – przy niewielkim wsparciu ze strony operatora mogą samodzielnie dostosowywać konkretne parametry do obróbki danego detalu. Tego typu rozwiązania wspierają kompleksowo proces produkcyjny, a co ważne kontrolują jego wydajność. – W taką funkcję została wyposażona nasza nowa aplikacja konsoli internetowej do monitorowania i analityki maszyn – Fleet Manager. Dostępna jest dla urządzeń laserowych 2D oraz 3D i oferuje ulepszone własności użytkowe, w tym połączenie z chmurą. Co istotne, dostarcza informacji o alarmach i ręcznych operacjach, również w czasie rzeczywistym – dodaje Roman Padewski.

|

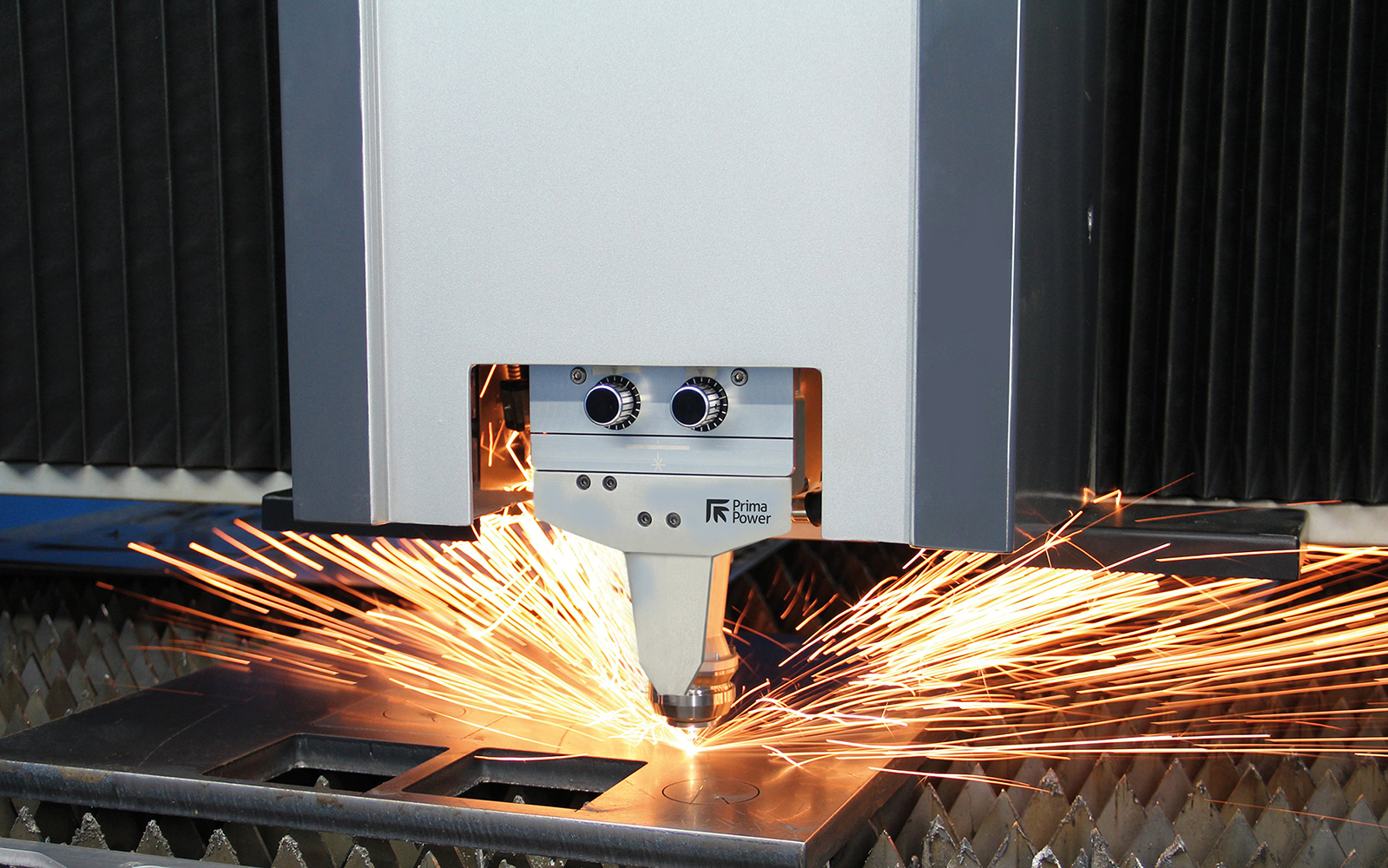

Własne źródła lasera

Spośród wielu wprowadzanych innowacyjnych technologii, szczególnie szybko ewoluują te laserowe, których możliwości w znacznym stopniu zwiększają wydajność produkcji w zakładzie przemysłowym. Przedsiębiorstwa dążą do większej autonomii w zakresie wytwarzania poszczególnych elementów, składających się na bardziej efektywny proces produkcyjny. Zapewni im to nie tylko znaczne oszczędności, ale i przewagę konkurencyjną na rynku. Jedną z takich firm, która postawiła na kompleksowe dostarczenie gotowego produktu Klientowi jest Prima Power. To pierwszy producent, który samodzielnie wprowadził własne źródło lasera. Opracowany produkt stanowi obecnie alternatywę dla tak istotnego i strategicznego podzespołu - źródła lasera w technologii światłowodowej. Wprowadzanie tego typu technologii sprawiło, że firma może zaoferować Klientom najbardziej optymalne rozwiązanie, tym samym będąc wyłącznym dostawcą gotowego produktu dla Klienta końcowego.

Polecamy: Profil firmy Prima Power na Staleo.pl

Źródło: Prima Power, Staleo.pl

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

All in one, The only one - Prima Power Mach-Tool 2017

„All in one, The only one” - jeden zintegrowany system produkcyjny firmy Prima Power na ta...

All in one, The only one - Prima Power Mach-Tool 2017

„All in one, The only one” - jeden zintegrowany system produkcyjny firmy Prima Power na ta...

Nowe powłoki diamentowe BALDIA

Oerlikon Balzers, dostawca rozwiązań powierzchniowych, przedstawił nową ofertę powłok dia...

Nowe powłoki diamentowe BALDIA

Oerlikon Balzers, dostawca rozwiązań powierzchniowych, przedstawił nową ofertę powłok dia...

Inteligentne rozwiązania dla produkcji z Tajwanu

10 listopada 2021 podczas webinarium „Taiwan Excellence Push the Boundaries of Smar...

Inteligentne rozwiązania dla produkcji z Tajwanu

10 listopada 2021 podczas webinarium „Taiwan Excellence Push the Boundaries of Smar...

Remmert - we make material flow

Remmert - WE MAKE MATERIAL FLOWRemmert oferuje rozwiązania w ramach wszystkich system&oacu...

Remmert - we make material flow

Remmert - WE MAKE MATERIAL FLOWRemmert oferuje rozwiązania w ramach wszystkich system&oacu...

Wtryskarki - zastosowanie i popularne rodzaje

Wtryskarka to maszyna umożliwiająca powstawanie wielu produktów i półproduk...

Wtryskarki - zastosowanie i popularne rodzaje

Wtryskarka to maszyna umożliwiająca powstawanie wielu produktów i półproduk...

JetSystem na ITM Polska 2016

Blisko 1000 wystawców, bogata oferta maszyn, urządzeń i narzędzi, a wśród n...

JetSystem na ITM Polska 2016

Blisko 1000 wystawców, bogata oferta maszyn, urządzeń i narzędzi, a wśród n...