Lepsza jakość produktów SLS/SLM/EBM z proszków metali

Efektywne stosowanie technik 3D do tworzenia obiektów metalowych o określonych cechach funkcjonalnych, odpowiednich właściwościach mechanicznych, wymaganej dokładności, w pełni funkcjonalnych elementów maszyn i urządzeń, dostarcza systematycznie nowych wyzwań ośrodkom badawczym oraz firmom-producentom takich wyrobów. Detale uzyskane w oparciu o proszkowe technologie przyrostowe winny posiadać jednorodną strukturę o niskiej porowatości oraz wynikające z tego wysokie właściwości wytrzymałościowe, porównywalne a nawet wyższe od właściwości elementów wytwarzanych innymi technologiami (obróbka plastyczna, a następnie skrawaniem, odlewy). Proszki metali produkowane na potrzeby technologii przyrostowych charakteryzują się sferycznymi ziarnami. Technologia produkcji i selekcji proszków sprawia, że proszki różnią się wielkością pojedynczych ziarn. Średnice ziarn wynoszą od kilku do około 100 µm. Proszki o niskiej gradacji stosuje się w przypadku wykonywania elementów o najwyższych właściwościach wytrzymałościowych albo lepszej jakości powierzchni. Proszki o większych ziarnach przeznaczone są na elementy, które nie muszą spełniać wymienionych wyżej wymagań.

Perspektywa wykorzystania technik przyrostowych na skalę przemysłową determinuje poszukiwanie rozwiązań zapewniających produktom drukowania 3D w metalu odpowiednich właściwości mechanicznych, dokładności wymiarowej oraz jakości powierzchni, które łącznie zagwarantują wymagane cechy funkcjonalne elementu bądź części wytworzonej taka metodą. Im większy stopień skomplikowania geometrii detalu, części maszyny, matrycy czy stempla, tym istotniejsza jest kwestia obróbki wykończeniowej, bowiem stan warstwy wierzchniej i struktura geometryczna powierzchni kształtują właściwości eksploatacyjne tych części.

W przypadku elementów wytwarzanych przyrostowo technologią Selektywnego Spiekania/Topienia Laserowego, wpływ na właściwości mechaniczne ma szereg parametrów technologicznych, w tym m.in.: moc lasera, grubość spiekanej warstwy czy czas oddziaływania wiązki w punkcie. Wspomniane parametry wpływają bezpośrednio na wartość gęstości energii, która jest dostarczana do spiekanej warstwy proszku decydując w ten sposób np. o gęstości/porowatości elementu oraz jakości powierzchni. Ponadto w zależności od usytuowania (nachylenia) elementu względem płyty bazowej w trakcie jego generowania, ujawniają się różnice w zakresie chropowatości powierzchni oraz wytrzymałości.

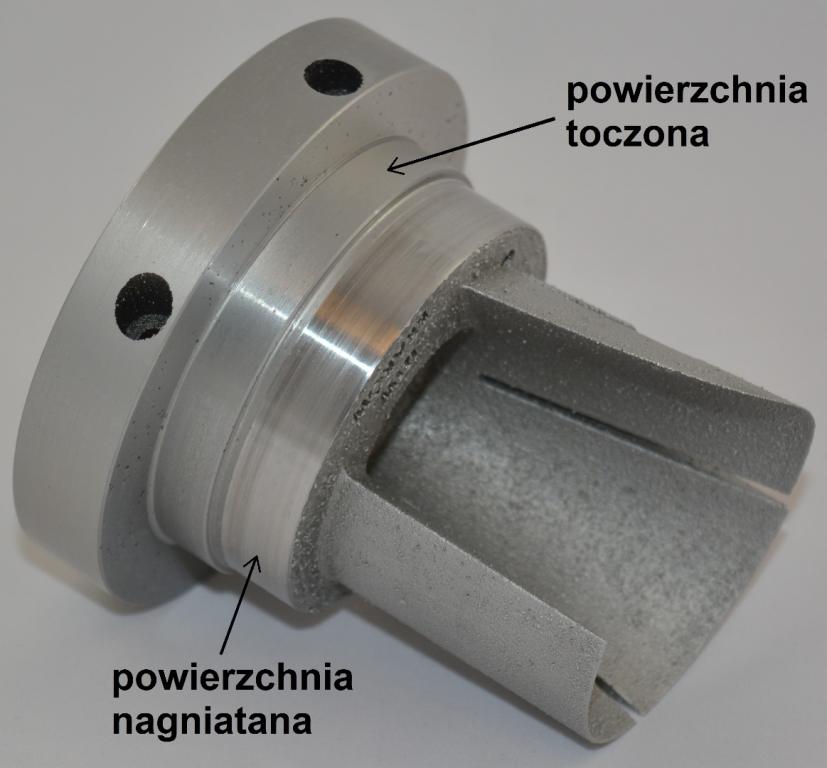

Problematyczna powierzchnia detali wykonywanych technikami przyrostowymi (falistość, chropowatość), relatywnie duża porowatość i niedostateczna gęstość elementów wykonanych z proszków metali technologiami przyrostowymi wymagają działań obejmujących zarówno zoptymalizowanie parametrów samego „drukowania 3D” z użyciem lasera (SLS/SLM) bądź wiązki elektronów (EBM), jak też opracowania skutecznych metod obróbki wykończeniowej, innych niż konwencjonalne metody obróbki ściernej (szlifowanie, docieranie, polerowanie), choćby ze względu na złożoną geometrię produktów druku 3D. Gładka powierzchnia może być rezultatem rozmaitych metod obróbki wykończeniowej, ale nie zawsze metody te zapewniają równocześnie wymaganą twardość warstwy wierzchniej oraz korzystny stan naprężeń.

Poszukiwania rozwiązań problemu jakości powierzchni produktów SLS/SLM dotyczyły niektóre prace badawcze realizowane w ostatnich latach w Instytucie Zaawansowanych Technologii Wytwarzania. Przedmiotem badań była przede wszystkim metoda niekonwencjonalna, tj. obróbka gładkościowa za pomocą zgniotu powierzchniowego na zimno (nagniatanie). Metoda ta w określonych obszarach skutecznie konkuruje pod względem wydajności, uzyskiwanych wyników, a także kosztów, z innymi metodami obróbki wykończeniowej, gdyż nie implikuje kosztów inwestowania w specjalne obrabiarki, ani nie wymaga modyfikacji obrabiarek już funkcjonujących. Jakość powierzchni po nagniataniu ulega zdecydowanej poprawie, parametr chropowatości powierzchni Ra może wynosić nawet 0,1 µm. Nagniataniem można zastąpić proces obróbki ściernej po skrawaniu detalu, ustalając też mniejszy naddatek na obróbkę wykończeniową.

Modele prototypowe oraz elementy funkcjonalne wykonane metodami selektywnego spiekania (SLS) i topienia (SLM) laserowego, zbudowane w temperaturze od 70 do 100% temperatury przetopienia używanego materiału tj. proszków metali i ich stopów (Inconel 718, Ti6Al4V, Maraging Steel, AISi10, stal 316L) poddawano nagniataniu statycznemu w warunkach różnych wartości siły nagniatania i różnych posuwach. Celem procesu była poprawa gładkości powierzchni oraz utwardzenie powierzchniowe wynikające z odkształcenia plastycznego warstwy wierzchniej, poprawiające walory użytkowe wytworzonych wyrobów, np. trwałość.

|

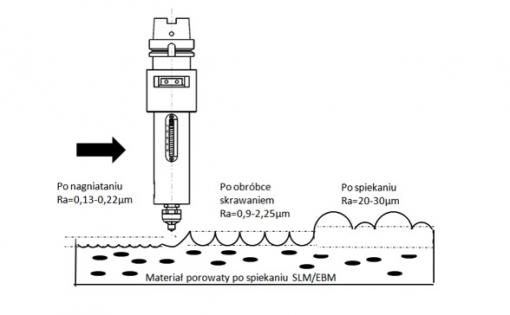

| Rys. 1. Forma wtryskowa wykonana ze stopu aluminium AlSi10-Mg metodą SLM poddano obróbce wykończeniowej |

Wyniki badań nagniatania ślizgowego i tocznego specjalnymi narzędziami z końcówkami roboczymi ze stali oraz kompozytu diamentowego, które przeprowadzono na próbkach ze spiekanego stopu brązu oraz stopu aluminium potwierdziły jednoznacznie potencjał nagniatania w sensie technicznym i ekonomicznym. Metoda daje możliwość obróbki elementów o złożonych kształtach. Nagniatanie umożliwia uzyskanie powierzchni o profilu chropowatości z dużymi promieniami zaokrągleń wierzchołków i wgłębień, dużym udziale materiałowym, pozwala też umocnić warstwę wierzchnią z zachowaniem ciągłości wewnętrznych włókien metalu i wprowadzić do niej korzystne naprężenia ściskające. W przeciwieństwie do metod obróbki ściernej nadaje się do wykończania miejsc, gdzie dostęp narzędzia jest utrudniony. W przypadku narzędzi do nagniatania, konstrukcja narzędzia jest prosta, a końcówka robocza ma niewielkie wymiary.

Poprawa jakości powierzchni w wyniku nagniatania w przypadku produktów wykonanych metodami przyrostowymi, np. z proszku AlSi10Mg, typowego stopu odlewniczego o dobrej wytrzymałości i twardości, przeznaczonego na podzespoły mechaniczne przenoszące stosunkowo duże obciążenia, idzie w parze ze zmniejszaniem porów występujących w strukturze warstwy wierzchniej w wyniku przemieszczania nierówności oraz zgniotu powierzchni.

|

| Rys. 2. Powierzchnia elementów wykonanych metodami przyrostowymi po różnych operacjach obróbki |

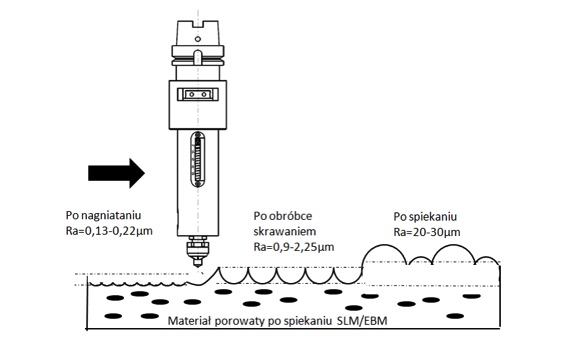

W ramach badań nad doskonaleniem właściwości mechanicznych przedmiotów wykonanych metodami przyrostowymi (SLS/SLM), zrealizowanymi w IZTW, zastosowano z powodzeniem obróbkę toczeniem poprzedzającą nagniatanie, uzyskując w pierwszej kolejności efekt usunięcia materiału z późniejszym wygładzeniem powierzchni. Dobór odpowiednich parametrów toczenia i nagniatania przekłada się na wzrost jakości warstwy wierzchniej spiekanych próbek, a w konsekwencji zwiększenie ich trwałości, w tym wytrzymałości zmęczeniowej. W toku prac nad wygładzaniem powierzchni elementów wykonanych metodami przyrostowymi w Instytucie realizowano także badania nad frezowaniem z następującym po nim nagniataniem tocznym.

Badania mikrostruktury surowych spieków, a także próbek po dodatkowych zabiegach obróbki wykończeniowej potwierdziły, że toczenie na twardo powoduje wyraźne zmniejszenie chropowatości powierzchni oraz liczby porów w warstwie wierzchniej, w tym zamknięcie porów otwartych. Jeszcze mniejszą porowatość wykazują powierzchnie po nagniataniu tocznym. Ograniczeniem pozostaje jednak kształt przedmiotu, bowiem obróbkę, o której mowa można stosować przede wszystkim w odniesieniu do elementów cylindrycznych. Na podstawie analizy wyników badań wytrzymałości na rozciąganie stwierdzono, że próbki poddane toczeniu mają większą wytrzymałość na rozciąganie, a ponadto dłużej ulegają odkształceniu zanim ulegną zerwaniu, a po nagniataniu wytrzymałość ta jeszcze wzrasta.

W chwili obecnej możemy tylko snuć przypuszczenia co do przyszłości druku 3D w Polsce. Znawcy rynku twierdzą, że minie jeszcze sporo lat zanim będzie można mówić o jego wykorzystaniu w masowej produkcji wysokoseryjnej. Nawet największy obecnie odbiorca produktów tej branży tj. przemysł lotniczy jest odbiorcą produkcji niskoseryjnej, podobnie rzecz ma się z medycyną, gdzie ze zrozumiałych powodów rosnącym zainteresowaniem cieszy się druk spersonalizowany i prototypowy (implanty, endoprotezy, inne części ,,zamienne’’ ciała ludzkiego). Nawiązując do produktów potencjalnie drukowanych z metalu, specjalne metody obróbki wykończeniowej będą, póki co, przydatne do czasu wdrożenia technologii i maszyn zapewniających wytwarzanym przyrostowo produktom wszystkie wymagane cechy już na etapie ,,wyjścia’’ z drukarki.

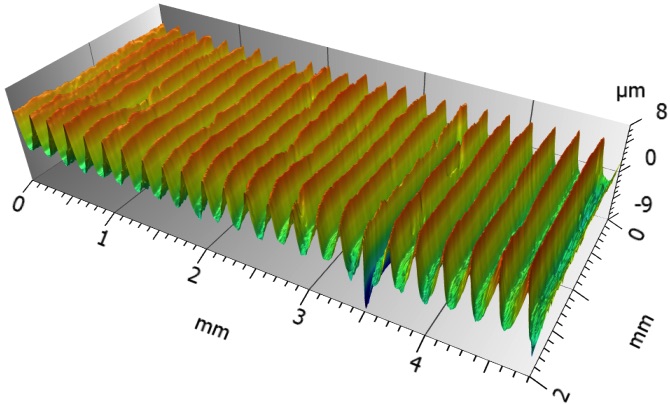

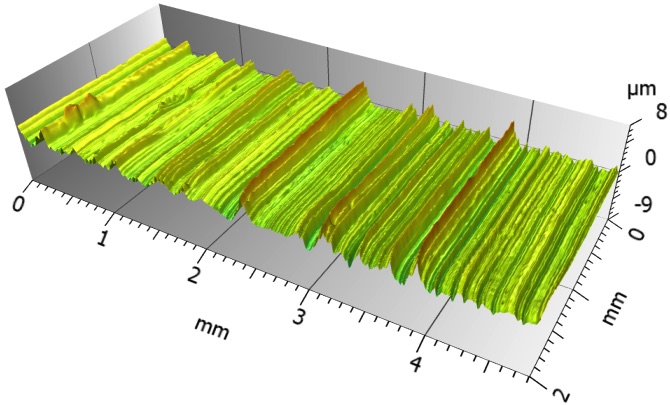

| A |

|

B |

|

| Rys. 3. Topografie powierzchni uzyskane po toczeniu (a) oraz toczeniu i nagniataniu ślizgowym (b) wybranych powierzchni formy wtryskowej wykonanej ze stopu aluminium AlSi10-Mg metodą SLM |

Opisana technologia została zauważona i nagrodzona na wielu prestiżowych imprezach targowych:

- Srebrny Medal Międzynarodowych Targów Innowacji Gospodarczych i Naukowych INTARG – Katowice, 14-15 czerwca 2016 r.

- Medal 10. Międzynarodowych Targów Obrabiarek, Narzędzi i Technologii Obróbki TOOLEX – Sosnowiec, 3-5 października 2017 r.

- Wyróżnienie X Dni Druku 3D – Kielce, 10 – 12 kwietnia 2018 r.

- Wyróżnienie Targów Obróbki Metali, Obrabiarek i Narzędzi STOM-TOOL – Kielce, 10 – 12 kwietnia 2018 r.

- Nagroda Główna 2. Międzynarodowych Targów Kooperacyjnych Przemysłu Narzędziowo-Przetwórczego INNOFORM®- Bydgoszcz, 24-26 kwietnia 2018 r.

Wykorzystano następujące materiały:

- Biffi C.A., Fiocchi J., Bassani P. i in. ,,Microstructure and preliminary fatigue analysis on AlSi10Mg samples manufactured by SLM’’. Procedia Structural Integrity, 2012, t. 7, s. 50-57.

- Brandl E., Heckenberger U., Holzinger V., Buchbinder D. ,,Additive manufactured AlSi10Mg samples using Selective Laser Melting (SLM): Microstructure, high cycle fatigue and fracture behavior’’. Materials&Design, 2012, t. 34, s. 159-169.

- Stwora A. ,,Optymalizacja procesu selektywnego spiekania laserowego w celu zmniejszenia chropowatości powierzchni wykonanych części’’. Mechanik, 2014, t. 87, nr 12, s. 999-1001.

- Stwora A., Skrabalak G. ,,Wpływ parametrów technologicznych procesu selektywnego topienia laserowego na wybrane właściwości elementów wykonanych z proszków stopu AlSi10Mg’’, Mechanik, 2016, t. 89, nr 3, s. 206-209.

- Mazurkiewicz A., Nędzi B. ,,Ocena jakości wykonania wybranego elementu z proszków metali metodą laserowego wytwarzania przyrostowego’’, Autobusy, 2016, nr 12, s. 1204-1211.

- Czechowski K., Toboła D. ,,Gładkościowe nagniatanie ślizgowe stopów metali i kompozytów na osnowie metalowej’’. Mechanik, 2017, t. 90, nr 7, s. 552-554.

- Stwora A., Skrabalak G., Maszybrocka J. ,,Poprawa właściwości mechanicznych elementów wykonanych z proszku AlSi10Mg metodami SLS/SLM przez zagęszczenie warstwy wierzchniej spieków’’. Mechanik, 2017, t. 90, nr 5-6, s. 426-431.

- Magazyn targowy pod patronatem MM Magazyn Przemysłowy, 10-12 kwietnia 2018: Rynek druku 3D. Coraz mocniejsza pozycja branży druku 3D (wywiad)

- Materiały własne IZTW

30-418 Kraków

+48 12 26 18 324

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Laserowe innowacje Yamazaki Mazak na EuroBLECH 2024

- Nowości w branży cięcia CNC od Eckert na EuroBLECH 2024

- Nowy system powlekania INVENTA PVD z technologią łukową

- Nowoczesna produkcja na TOOLEX i ExpoWELDING

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Dni Otwarte +Abplanalp w Warszawie

- Warsztaty technologiczne w CNC Center of Excellence

- Aukcja maszyn spółki Peter Drösser GmbH

- Mazak Open House