Plan produkcji w praktyce

Plan produkcji określa ilość towaru, która ma zostać wykonana w danym czasie. Powinien również określać ograniczenia, które mogą utrudnić poprawne wykonanie zadania, a także uwzględniać wprowadzone zmiany wynikłe na przykład z awarii maszyn czy opóźnienia dostaw. Aby nowocześnie zarządzać produkcją, nie wystarcza już tylko Excel, niezbędny staje się za to system APS.

Organizacja procesu produkcyjnego sprowadza się do uporządkowanego zespołu działań, których celem jest wykonanie określonych wyrobów. Proces ten obejmuje takie obszary jak prognozowanie i planowanie (tutaj prognoza sprzedaży dokonana przez dział marketingu), zaopatrzenie, sterowanie przekształceniem surowców w produkt gotowy i dalej – dystrybucję i serwis. Ważne stają się w tym momencie przepływy materiałów, informacji, ludzi i innych zasobów, aby proces przebiegał w sposób niezakłócony i dynamiczny.

Niestety planiści napotykają na swojej drodze ograniczenia przy układaniu codziennych planów produkcji, zaliczają się do nich:

- Ograniczenia w maszynach i stanowiskach pracy.

- Brak dostępności materiałów.

- Brak dostępności narzędzi.

- Ograniczona powierzchnia.

- Ograniczenia związane z transportem (wewnętrznym i zewnętrznym).

Jak pokazuje badanie (o nim poniżej), mało firm zdaje sobie sprawę, jak wielką rolę odgrywa dedykowane oprogramowanie typu APS lub ERP w planowaniu produkcji i eliminacji ograniczeń. Tymczasem od tego zależy zarówno jakość wyrobów gotowych, jak i terminowość dostaw, nie wspominając o samej efektywności produkcji. Tym bardziej zastanawiające jest ograniczanie się tylko do arkusza MS Excel, który nie jest elastyczny na zmiany, ponadto wymaga edytowania przez każdy dział, a dane zbiera się ręcznie, przez co trudno dbać o ich aktualność i spójność. Ponadto, używając arkuszy, nie ma się wygodnego odniesienia do okresów poprzednich, co utrudnia monitorowanie działań produkcyjnych. To wszystko za to zapewnia system APS.

|

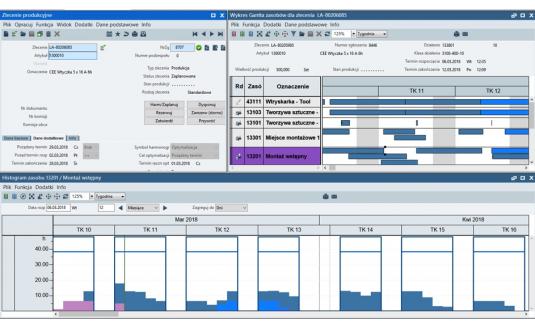

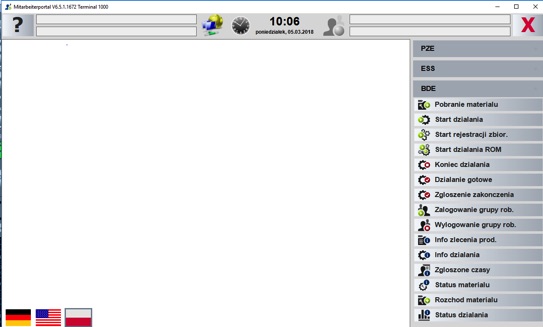

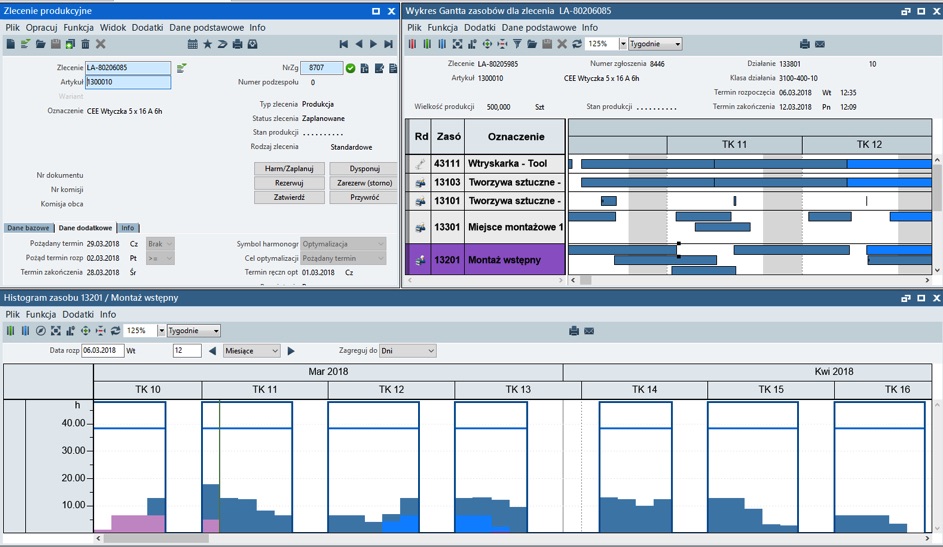

| RYS. 1. PRZYKŁAD SYNCHRONIZACJI DOSTĘPNOŚCI ZASOBÓW |

EXCEL ZAMIAST APS

Tylko 2% firm korzysta z systemów APS – takim wnioskiem zakończyły się badania przeprowadzone w 2016 roku na grupie 350 polskich przedsiębiorstw produkcyjnych. Wielu planistów i kierowników produkcji zwróciło uwagę, że rozwiązania IT rzadko spełniają ich oczekiwania, przez co większość z nich nadal korzysta z Microsoft Excel, który jest tym samym podstawowym programem do optymalizacji produkcji – ogólnie korzysta z niego co czwarta firma, z czego do ustalenia dostępności zasobów produkcyjnych 29%, a kosztów produkcji – 34%.

Warto dodać, że wiele firm korzysta z kilku źródeł danych, gromadzonych i przetwarzanych w różnych aplikacjach informatycznych, jednak nawet po inwestycji w nowe technologie i po ich wdrożeniu nie zawsze w pełni wykorzystują ich możliwości. Niestety tylko 25% firm biorących udział w badaniu rozważa nabycie zaawansowanych narzędzi, z czego większość z nich chce rozbudować swoje zasoby o rozwiązania typu APS (75% wskazań).

|

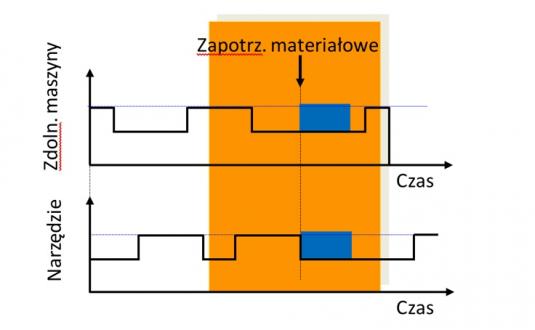

| RYS. 2. PANEL PRODUKCYJNY |

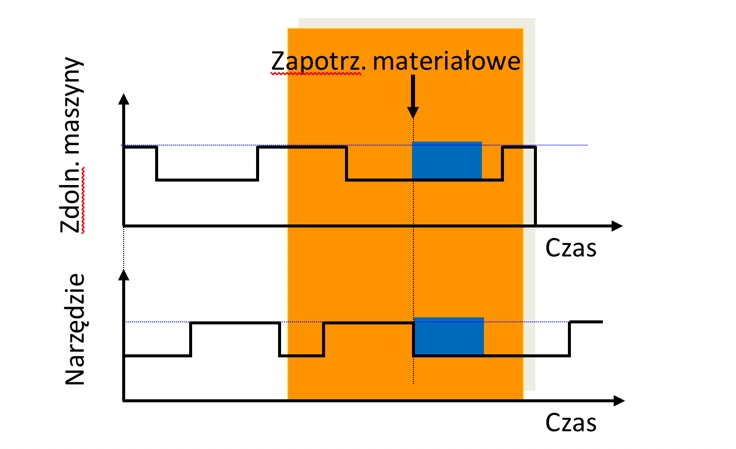

PLAN PRODUKCJI Z PROALPHA APS

System APS (Advanced Planning and Scheduling) w czasie rzeczywistym pozwala bezbłędnie określić między innymi możliwy termin dostawy, optymalną kolejność zleceń i operacji, a także zoptymalizować gospodarkę materiałową i wielkość stanów magazynowych, znaleźć tzw. wąskie gardła lub niewykorzystane zdolności produkcyjne oraz alternatywne zasoby. APS umożliwia optymalizację, która polega na harmonogramowaniu istniejących zdolności produkcyjnych – to pozwala tak zaplanować zlecenia produkcyjne, by otrzymać możliwie mało opóźnień.

Ważnym elementem jest również reagowanie na wszystkie zmiany, które zachodzą w firmie (np. opóźnienia w dostawie materiałów, awaria maszyn czy postęp produkcji). Wtedy dane rejestrowane w systemie ERP wpływają na zmiany w planie produkcyjnym i powinny natychmiast być w nim uwzględnione, dzięki temu na nowo rozplanuje zlecenie z uwzględnieniem wprowadzonych zmian. Należy pamiętać, że zgodnie ze standardami Przemysłu 4.0 dane do systemu APS mogą być zaczytywane bezpośrednio z maszyn lub rejestrowane na panelach produkcyjnych.

|

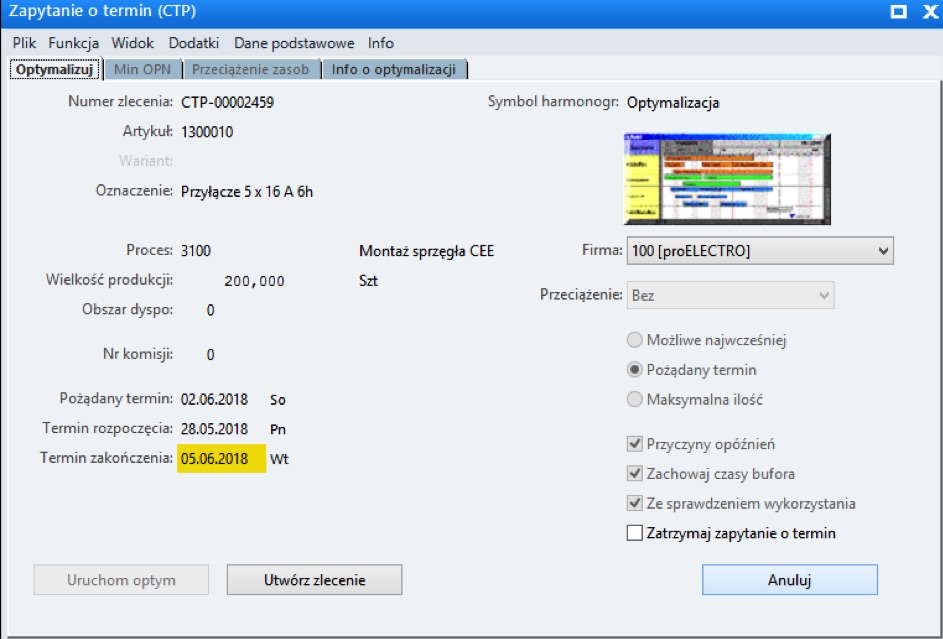

| RYS. 3. ZLECENIE PRODUKCYJNE, WYKRES ZASOBÓW DO ZLECENIA, HISTOGRAM ZASOBÓW |

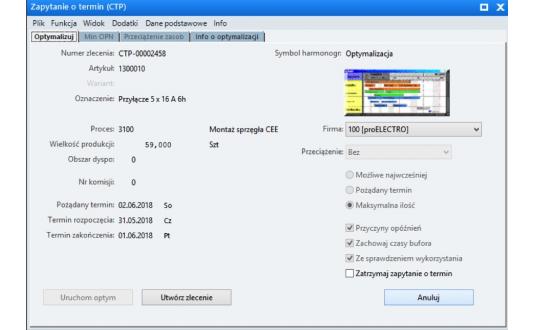

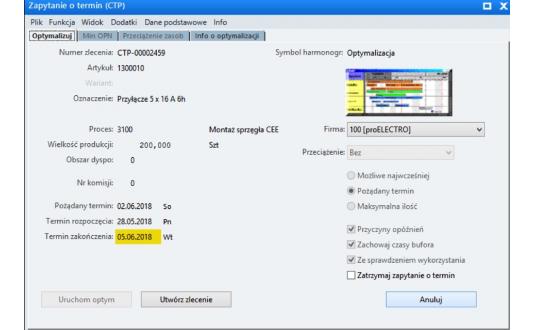

SYMULACJA TERMINU REALIZACJI ZAMÓWIENIA

Najczęstszym pytaniem, z jakim muszą mierzyć się planiści oraz handlowcy, jest pytanie o termin dostawy. Rozwiązaniem są systemy ERP posiadające moduł APS – wtedy dział handlowy może sam sprawdzić szacowany termin dostawy. Narzędzie proAlpha CTP zintegrowane z ERP i APS umożliwia symulację zaplanowania zlecenia tymczasowego na podstawie zamówienia klienta lub zapytania ofertowego.

|

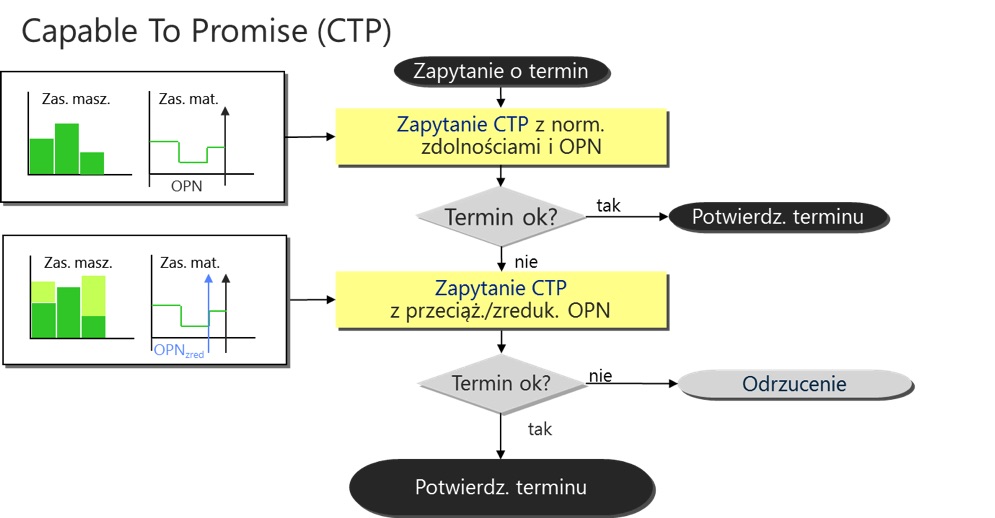

| RYS. 4. PRZYKŁADOWY SCHEMAT POSTĘPOWANIA PRZY ZAPYTANIU CTP |

Zaplanowanie odbywa się z uwzględnieniem wszystkich ograniczeń oraz z możliwością rozwinięcia podzespołów prefabrykowanych, a efektem jest wygenerowanie zlecenia tymczasowego, które rezerwuje zasoby pod dane zamówienie. Ponadto istnieje możliwość sprawdzenia terminu realizacji z uwzględnieniem przeciążeń na zasobach oraz materiałach, na przykład konieczność nabycia materiałów od innego dostawcy z krótszym terminem, ale z wyższą ceną. Dla każdego rodzaju zasobu można ustalić takie przeciążenia i termin dostawy zawsze będzie je uwzględniał.

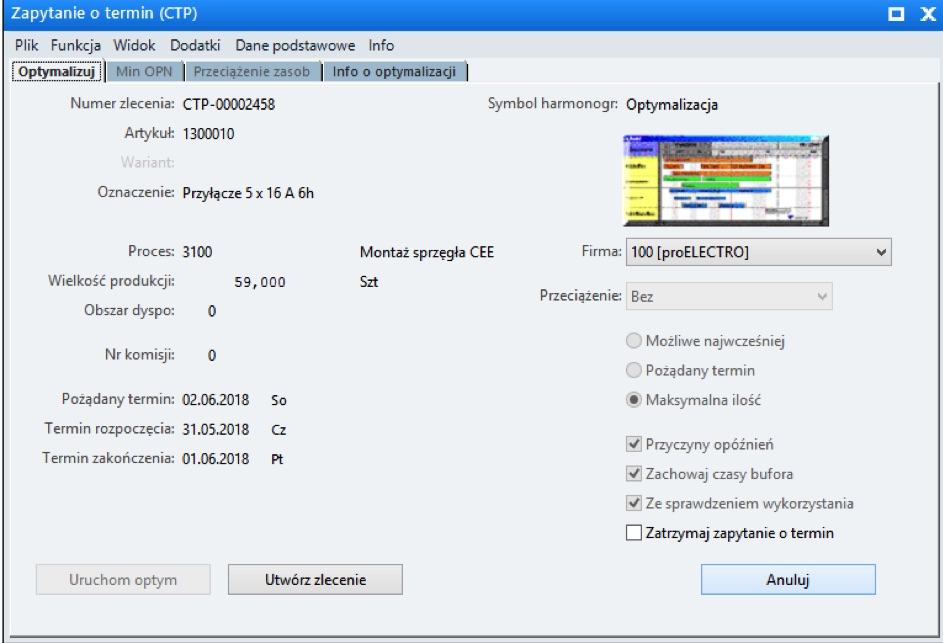

Inną, bardzo przydatną funkcją CTP, jest możliwość określenia maksymalnej ilości, jaka jest możliwa do wyprodukowania dla konkretnej daty, również z opcją przeciążenia zasobów. Dzięki temu można uwzględnić jak najszybszą dostawę przynajmniej części zamówionego artykułu dla kluczowego klienta.

|

| RYS. 5. ZAPYTANIE O TERMIN BEZ PRZECIĄŻEŃ NA POŻĄDANY TERMIN |

Planowanie produkcji powiązane jest z innymi ważnymi procesami i mechanizmami zachodzącymi w przedsiębiorstwie: wpływa na organizację pracy i cele strategiczne. Wykorzystanie w codziennym planowaniu systemów APS pozwala zaoszczędzić czas i zmniejszyć koszty produkcji, a także planować z wyprzedzeniem i szybko reagować na wahania lub skoki popytu. Dzięki APS zyskuje się w pełni elastyczny i globalny plan produkcji, który odzwierciedla stan rzeczywisty zasobów w przedsiębiorstwie i wpływa na usunięcie wąskich gardeł.

|

| RYS.6. ZAPYTANIE O TERMIN BEZ PRZECIĄŻANIA ZASOBÓW Z OPCJĄ MAKSYMALNĄ ILOŚCIĄ NA TERMIN |

Źródło: Janusz Geisner proALPHA

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Macierz przezbrojeń w systemie ERP

Osoby planujące produkcję mogą realizować swoje zadania za pomocą funkcjonalności macierz...

Macierz przezbrojeń w systemie ERP

Osoby planujące produkcję mogą realizować swoje zadania za pomocą funkcjonalności macierz...

Automatyzacja procesów w fabryce przyszłości

Koncepcja zrobotyzowanego spawania systemów ogrodzeniowych, które są jedną ...

Automatyzacja procesów w fabryce przyszłości

Koncepcja zrobotyzowanego spawania systemów ogrodzeniowych, które są jedną ...

Praktyczne aspekty zarządzania produkcją

Redakcja Production Manager zaprasza na kolejna konferencję Production Manager Meeting: P...

Praktyczne aspekty zarządzania produkcją

Redakcja Production Manager zaprasza na kolejna konferencję Production Manager Meeting: P...

Technovation Forum łączy branże

W terminie 6-7 marca 2019 r. we Wrocławiu obędzie się druga edycja inspirującej konferenc...

Technovation Forum łączy branże

W terminie 6-7 marca 2019 r. we Wrocławiu obędzie się druga edycja inspirującej konferenc...

Abas Business Solutions Poland podsumowuje wyjątkowy rok

Rozwój w 2024: Abas Business Solutions Poland podsumowuje wyjątkowy rok. Rok 2024 ...

Abas Business Solutions Poland podsumowuje wyjątkowy rok

Rozwój w 2024: Abas Business Solutions Poland podsumowuje wyjątkowy rok. Rok 2024 ...

Wyższa produkcja przemysłowa w sierpniu

W sierpniu br. produkcja sprzedana przemysłu była wyższa o 13,2% w porównaniu z si...

Wyższa produkcja przemysłowa w sierpniu

W sierpniu br. produkcja sprzedana przemysłu była wyższa o 13,2% w porównaniu z si...