Wytwarzanie materiałów narzędziowych może być tańsze...

Badania naukowe i prace badawcze realizowane w Instytucie Zaawansowanych Technologii Wytwarzania m.in. w zakresie inżynierii materiałowej, przynoszą konkretne rezultaty w postaci innowacyjnych rozwiązań z dziedziny nowych technologii wytwarzania ceramicznych materiałów narzędziowych oraz narzędzi do specjalnych zastosowań.

Wieloletnie doświadczenie i aktywność grupy naukowców pracujących nad wytwarzaniem narzędzi ściernych supertwardych zaowocowały opracowaniem technologii otrzymywania kompozytów metaliczno-diamentowych przeznaczonych na narzędzia do cięcia i szlifowania materiałów ceramicznych i kompozytowych.

Kompozyt diamentowy otrzymany metodą spiekania iskrą elektryczną (Spark Plasma Sintering), przeznaczony do cięcia i szlifowania materiałów ceramicznych, został nagrodzony w tym roku Złotym Smokiem Wawelskim, nagrodą główną w kategorii narzędzia przyznaną przez Komisję Konkursową 21. Międzynarodowych Targów Obrabiarek, Narzędzi i Urządzeń do Obróbki Materiałów EUROTOOL® w Krakowie, Medalem EXPO SILESIA w kategorii innowacyjność, funkcjonalność, przydatność produktu, energooszczędność i proekologiczność na 9. Międzynarodowych Targach Obrabiarek, Narzędzi i Technologii Obróbki TOOLEX 2016 oraz Nagrodą Targów KOMPOZYT-EXPO 2016 w kategorii: wyroby z materiałów kompozytowych i ich zastosowanie.

|

| Fot.: Instytut Zaawansowanych Technologii Wytwarzania (matryca grafitowa) |

Metoda Spark Plasma Sintering (SPS) jest jedną z najnowocześniejszych metod konsolidacji proszków. Technika ta bazuje na równoczesnym zastosowaniu ciśnienia oraz impulsów prądowych, które mogą przepływać dwiema drogami – przez stemple i matrycę grafitową oraz przez sprasowane ziarna proszku. W porównaniu z metodą izostatycznego prasowania na gorąco zapotrzebowanie na energię elektryczną dla procesu SPS jest około 20-30% mniejsze. Tlenkowe powierzchnie cząstek proszków są znacznie łatwiej redukowane, głównie na skutek występującej punktowo wysokiej temperatury, która powoduje ich odparowanie. Szybciej, w niższych temperaturach, następuje zjawisko aktywacji spiekania, co pozwala na prowadzenie procesu w temperaturze o 200-500ºC niższej w porównaniu z tradycyjnymi procesami spiekania. Nagrzewanie materiału wraz z jego izotermicznym spiekaniem zawiera się w przypadku tej metody zwykle w zakresie 5-20 minut. Można też stosować znaczne szybkości nagrzewania sięgające nawet 1000ºC/min, dzięki czemu możliwe jest spiekanie proszków nanokrystalicznych bez efektu rozrostu ziarna. Materiał uzyskany w wyniku zastosowania nowej technologii charakteryzuje się lepszymi właściwościami fizyko-mechanicznymi, a wykonane z niego narzędzia ścierne osiągają wyższą wydajność w procesach szlifowania i przecinania. Niższa temperatura spiekania w krótszym czasie oraz mniejsze zapotrzebowanie energetyczne przekładają się bezpośrednio na niższe koszty wytwarzania metaliczno-diamentowych narzędzi ściernych.

|

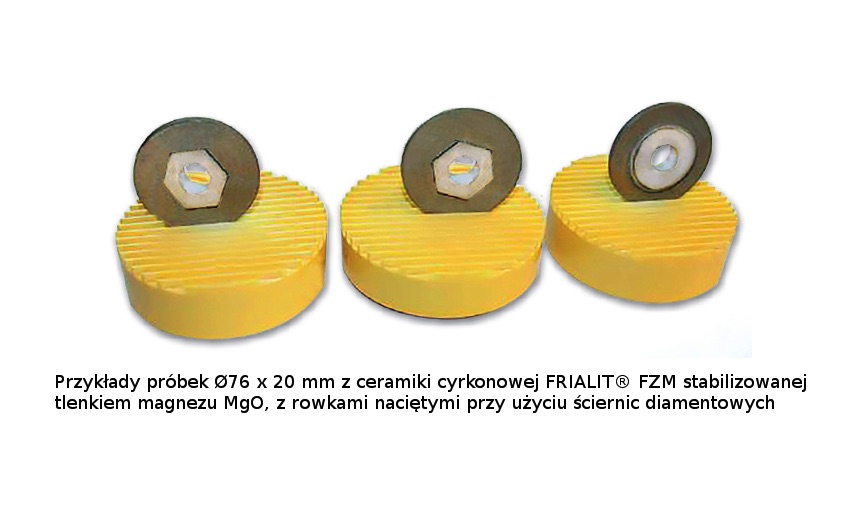

| Fot.: Instytut Zaawansowanych Technologii Wytwarzania (przyklady próbek) |

Badania właściwości technologicznych narzędzi z kompozytów metaliczno-diamentowych potwierdziły podwyższoną wydajność ubytkową, bardzo dobrą dokładność wymiarowo-kształtową uzyskiwaną w procesie szlifowania i nacinania, minimalne zużycie objętościowe, wydłużony czas pracy między kolejnymi cyklami obciągania prowadzonego w celu przywrócenia zdolności skrawnych czynnej powierzchni ściernicy. Należy podkreślić, że koszt wytwarzania jest mniejszy o prawie 1/3 w porównaniu do obecnie stosowanych technologii.

Niższa energochłonność procesu wytwarzania narzędzi ściernych z kompozytów metaliczno-diamentowych dobrze wpisuje się w ogólnoświatową tendencję do opracowywania rozwiązań niskokosztowych, bez ujemnego wpływu na jakość i wydajność produkowanych narzędzi. Rozwiązanie, docenione przez komisje konkursowe targów branżowych w 2016 roku, znalazło już spore grono odbiorców w Polsce.

Polecamy:

Zobacz profil Instytutu Zaawansowanych Technologii Wytwarzania na Staleo.pl

Źródło: Instytut Zaawansowanych Technologii Wytwarzania

30-418 Kraków

+48 12 26 18 324

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Laserowe innowacje Yamazaki Mazak na EuroBLECH 2024

- Nowości w branży cięcia CNC od Eckert na EuroBLECH 2024

- Nowy system powlekania INVENTA PVD z technologią łukową

- Nowoczesna produkcja na TOOLEX i ExpoWELDING

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Dni Otwarte +Abplanalp w Warszawie

- Warsztaty technologiczne w CNC Center of Excellence

- Aukcja maszyn spółki Peter Drösser GmbH

- Mazak Open House