30 lat obróbki cieplnej stali

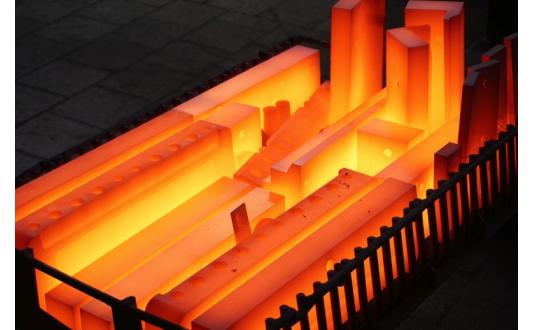

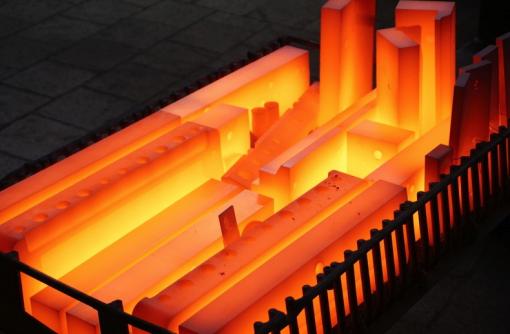

Procesy hartowania służą do nadawania elementom specjalnych właściwości mechanicznych w celu zapewnienia, że nadaje się do docelowego zastosowania.

Głównym celem hartowania jest zwiększenie twardości stali. Proces przeprowadza się na przedmiotach gotowych, dla których należy dobrać odpowiednie warunki.

Na temat prowadzenia tego typu usług rozmawiamy z Aleksandrem Pokorskim, właścicielem firmy HARTOWNIA Sp. z o.o.

Redakcja- Kiedy powstała firma i jak wyglądał jej rozwój?

Aleksandr Pokorski - Założona w Zgierzu w roku 1987 przez Tadeusza Niemirowskiego firma NITA na przestrzeni lat rozszerzała zakres swoich możliwości technologicznych oraz zdobywała solidne zaufanie klientów. Jednym z efektów dobrej współpracy zostało nawiązanie stałej współpracy z producentem pierścieni tłokowych firmą PRIMA S.A w Łodzi co spowodowało przeniesienie stałego miejsca działalności na teren fabryki klienta.

Rok 2017 to początek restrukturyzacji, zmiana właścicielska oraz prawna firmy z nowo przyjętą nazwą – HARTOWNIA Sp. z o.o.

R- Czym zajmuje dokładnie się firma ?

AP- Już od ponad 30 lat zajmujemy się obróbką cieplną stali, żeliwa oraz stopów metali nieżelaznych. Jesteśmy jedną z najstarszych prywatnych hartowni w Polsce. Firma znajduje się w Łodzi, czyli w centralnej Polsce. Powierzone nam zlecenia wykonujemy szybko i bardzo solidnie, co jest dewizą naszej firmy.

Wykonujemy następujące usługi:

- Obróbkę cieplną stali: • szybkotnących, • narzędziowych, • konstrukcyjnych,

- Nawęglanie stali w atmosferach regulowanych;

- Obróbkę cieplną stopów metali nieżelaznych.

R- Jakim parkiem maszynowym może pochwalić się firma?

AP- Posiadany przez naszą firmę park maszynowy i wyposażenie pozwalają na realizację szerokiego spektrum rodzajów obróbki cieplnej i cieplno-chemicznej. Wśród naszych urządzeń znajdują się m.in. dwa nowoczesne piece próżniowe oraz piece do pracy w atmosferach endotermicznych:

- Piec próżniowy typu RVFOQ424 (hartowanie)

- Piec próżniowy typu VDFC 313 (odpuszczanie)

- Piec przelotowy pracujący w atmosferach regulowanych typu TFQ 2EM (obróbka cieplna oraz nawęglanie)

- Piec typu DLR 2EM (odpuszczanie)

- Piec typu DLR 4EM (odpuszczanie)

- Linia hartownicza PEKAT – 2 ( hartowanie dużych serii )

Hartownia Sp. z o. o. posiada nowo uruchomioną linię z atmosferą endotermiczną gotową do obsługi wysokowolumenowych zleceń hartowania, odpuszczania i nawęglania.

Takie wyposażenie hartowni i oferowane usługi pozwalają na pełne zaspokojenie potrzeb większości narzędziowni oraz zakładów produkcyjnych w wielu branżach.

|

R- Na jakich technologiach skupia się działalność firmy?

AP- Działalność naszej firmy skupia się przedewszystkim na takich procesach technologicznych jak:

Hartowanie

W chwili obecnej możemy hartować każdy gatunek stali: - Hartowanie w temperaturze do 1300°C w piecu próżniowym RVFOQ424. W piecu mieszczą się detale o maksymalnych gabarytach 900x600x450 mm i ciężarze do 400 kg, co umożliwia obrobienie w jednym procesie technologicznym dużego wsadu, a tym samym pozwala osiągnąć wymierne oszczędności czasu i kosztów w przypadku dużej ilości małych detali. Chłodzenie odbywa się w oleju lub azocie.

Ponadto możemy przeprowadzić obróbkę cieplną w piecu z regulowaną atmosferą endotermiczną (propan i powietrze), w temperaturze do 1000°C. Umożliwia nam to piec przelotowy TFQ 2EM, który pozwala na obróbkę detali o maksymalnych gabarytach 600x380x280 mm i wadze do 150 kg.

Odpuszczanie - Odpuszczanie w temp. do 700°C w piecu próżniowym VDFC 413.

W piecu mieszczą się detale o maksymalnych gabarytach 900x600x450 mm i ciężarze do 400 kg, co umożliwia obrobienie w jednym procesie technologicznym dużego wsadu oraz pozwala osiągnąć wymierne oszczędności czasu i kosztów w przypadku dużej ilości małych detali. Chłodzenie odbywa się w oleju lub azocie. Przeprowadzamy także odpuszczanie w temp. do 700°C w piecu DLR 2EM a także w DLR 4EM. Obydwa piece pozwalają na obróbkę detali o maksymalnych gabarytach 600x380x280 mm i ciężarze do 150 kg, jak też o wymiarach 900x600x450 mm i ciężarze do 350 kg.

Wyżarzanie

Jest to proces polegający na wygrzewaniu materiału w zdefiniowanej temperaturze, a następnie na jego ochłodzeniu w tempie umożliwiającym otrzymanie struktury zbliżonej do stanu równowagi. Pozwala to na poprawienie warunków skrawania materiału, plastyczności przy tłoczeniu na zimno, poprawę struktury, redukcję naprężeń będących wynikiem np. spawania czy zgniotu. Przeprowadzamy wyżarzanie wszystkich rodzajów, a umożliwia nam to piec przelotowy TFQ 2EM.

Utwardzanie dyspersyjne (przesycanie i starzenie)

Proces utwardzania dyspersyjnego polega na przesycaniu, czyli nagrzaniu stopu do określonej temperatury, dla której wydzielana faza przechodzi do roztworu stałego, wygrzewaniu w tej temperaturze i kolejno chłodzeniu, jako efekt otrzymujemy zatrzymanie rozpuszczonego składnika w roztworze stałym przesyconym. Następnie wykonujemy proces starzenia polegający na podgrzaniu przesyconego stopu do temperatury poniżej granicy rozpuszczalności, wygrzaniu w tej temperaturze i powolnym studzeniu materiału. Przeprowadzamy również przesycanie i starzenie stopów aluminium oraz stali typu „maraging” w piecu DLR 2EM i DLR 4EM. Obydwa piece pozwalają na obróbkę detali o maksymalnych gabarytach 600x380x280 mm i ciężarze do 150 kg tudzież 900x600x450 mm i ciężarze do 350 kg. Utwardzanie dyspersyjne ma na celu zwiększenie wytrzymałości obrabianych materiałów.

Nawęglanie

Proces polegający na wprowadzaniu węgla do warstwy wierzchniej materiału stalowego, w wyniku czego otrzymujemy twardą i mało ścieralną warstwę wierzchnią, przy jednoczesnym podtrzymaniu elastycznych i ciągliwych wewnętrznych warstw materiału, jako wynik hartowania detali po nawęglaniu. Nawęglane detale powinny mieć wolną od tlenków lub zgorzeliny powierzchnię, aby absorbcja węgla następowała na czystej stali. Nawęglanie przeprowadzamy w piecu z regulowaną atmosferą endotermiczną (propan i powietrze) w temperaturze do 1000°C. Umożliwia nam to z kolei piec przelotowy TFQ 2EM.

Technologia

Posiadany przez naszą firmę park maszynowy oraz wyposażenie pozwalają na realizację szerokiego spektrum rodzajów obróbki cieplnej i cieplno-chemicznej. Wśród naszych urządzeń znajdują się m.in. dwa nowoczesne piece próżniowe, jak też piece do pracy w atmosferach endotermicznych. Takie wyposażenie hartowni i oferowane usługi pozwalają na pełne zaspokojenie potrzeb większości narzędziowni, czy zakładów produkcyjnych w wielu branżach.

Redaktor: MR

Źródło: Hartownia sp. z o.o.

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Żeliwo ADI - żeliwo do zadań specjalnych

Żeliwo ADI (Austempered Ductile Iron) charakteryzuje się wyjątkowymi właściwościami wytrz...

Żeliwo ADI - żeliwo do zadań specjalnych

Żeliwo ADI (Austempered Ductile Iron) charakteryzuje się wyjątkowymi właściwościami wytrz...

Rekordowy portfel zamówień SECO/WARWICK

Grupa SECO/WARWICK, jeden z 5 największych producentów urządzeń do obróbki ...

Rekordowy portfel zamówień SECO/WARWICK

Grupa SECO/WARWICK, jeden z 5 największych producentów urządzeń do obróbki ...

Cała branża odlewnicza jesienią w Targach Kielce

Międzynarodowe Targi Technologii dla Odlewnictwa METAL od lat gromadzą nie tylko uznane f...

Cała branża odlewnicza jesienią w Targach Kielce

Międzynarodowe Targi Technologii dla Odlewnictwa METAL od lat gromadzą nie tylko uznane f...

Hartowanie stali - metody, korzyści i zastosowanie

Hartowanie pozwala na nadanie stalowemu materiałowi przede wszystkim twardości, wytrzymał...

Hartowanie stali - metody, korzyści i zastosowanie

Hartowanie pozwala na nadanie stalowemu materiałowi przede wszystkim twardości, wytrzymał...

Targi METAL 2020 dwa tygodnie później

W związku z ogłoszeniem stanu epidemiologicznego w Polsce i wielu innych krajach, Zarząd ...

Targi METAL 2020 dwa tygodnie później

W związku z ogłoszeniem stanu epidemiologicznego w Polsce i wielu innych krajach, Zarząd ...

Technologia SECO/WARWICK dla BIELAZ

OAO BELAZ, białoruski producent pojazdów wielkogabarytowych, ponownie wybrał SECO/...

Technologia SECO/WARWICK dla BIELAZ

OAO BELAZ, białoruski producent pojazdów wielkogabarytowych, ponownie wybrał SECO/...