Systemy automatycznej paletyzacji SCHUNK

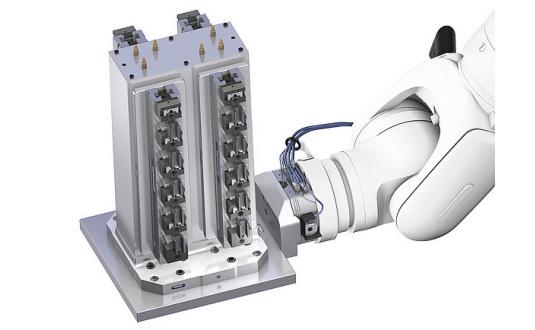

| W przypadku małych i średnich partii system paletowania VERO-S NSA plus firmy SCHUNK zapewnia wysoką niezawodność procesową, elastyczność i wydajność. |

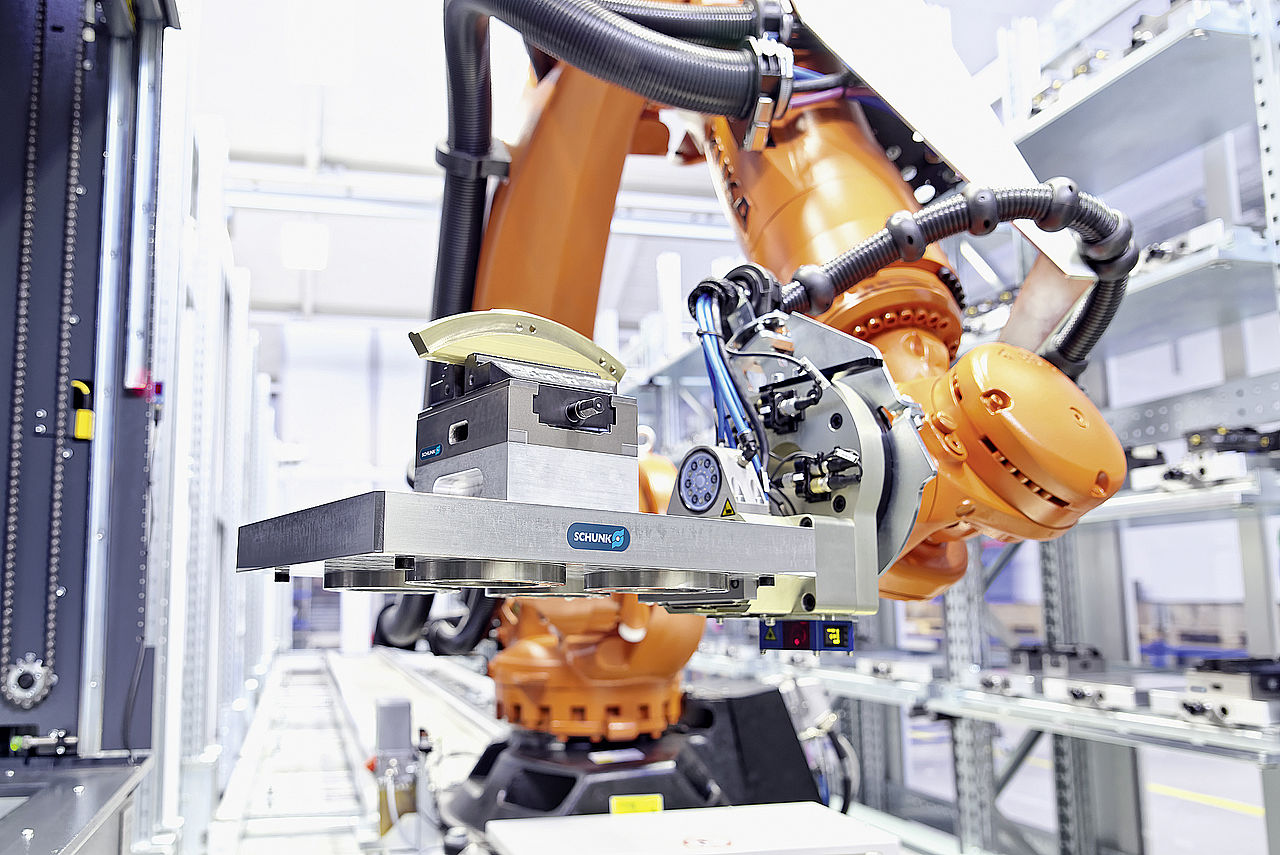

Systemy paletyzacji obsługiwane przez roboty umożliwiają wielowariantową produkcję 24 godziny na dobę.

Szybko rosnący zakres oferowanych rozmiarów i wariantów produktów, a także rosnąca presja kosztowa coraz częściej wymagają automatyzacji procesu produkcji. Maksymalizacja czasów głównych oraz ograniczenie kosztów osobowych, które dawniej dotyczyły jedynie dużych ilości, dziś stały się dostępne dla małych i bardzo małych partii. Szczególnie systemy paletyzacji obsługiwane przez roboty uznaje się za skuteczny sposób zwiększenia elastyczności procesów produkcyjnych. Pozwalają one zmniejszyć czas przestoju maszyny podczas produkcji pojedynczych detali i małych serii oraz umożliwiają zmniejszenie obsady produkcji w systemie trzyzmianowym. Utrzymuje się więc tendencja do wprowadzania rozwiązań umożliwiających zautomatyzowany załadunek obrabiarki. W procesie tym precyzyjna współpraca poszczególnych systemów chwytających oraz elementów technologii mocowania jest niezbędna.

System szybkiej wymiany palet jako podstawa

Zautomatyzowany załadunek maszyny można podzielić na dwa typy:

- W przypadku dużych serii i długich czasów obróbki, detale są przeważnie ładowane przez roboty bezpośrednio do stacjonarnych urządzeń mocujących, takich jak np. uchwyty tokarskie lub kompaktowe wysoko wydajne imadła mocujące TANDEM plus firmy SCHUNK.

- W przypadku średnich i małych serii coraz więcej użytkowników decyduje się na zautomatyzowane rozwiązania, gdzie całe urządzenie mocujące, wraz z zamocowanym detalem jest przenoszone na paletach. Systemy paletyzacji obsługiwane przez roboty umożliwiają szczególnie szybką, wysoce elastyczną a przy tym stabilną wymianę urządzeń mocujących. W tym procesie detale i urządzenia mocujące są montowane na paletach, ułożonych na stojakach magazynowych i kolejno przenoszone przez robota do centrum obróbczego. Elementem centralnym w maszynie jest system szybkiej wymiany palet. W zaledwie kilka sekund element ten pomaga automatycznie i dokładnie ustawić i zamocować palety przenoszące detale na stole maszynowym. Sam proces mocowania detali odbywa się poza maszyną równolegle z obróbką, dzięki czemu jest on szczególnie czasooszczędny.

|

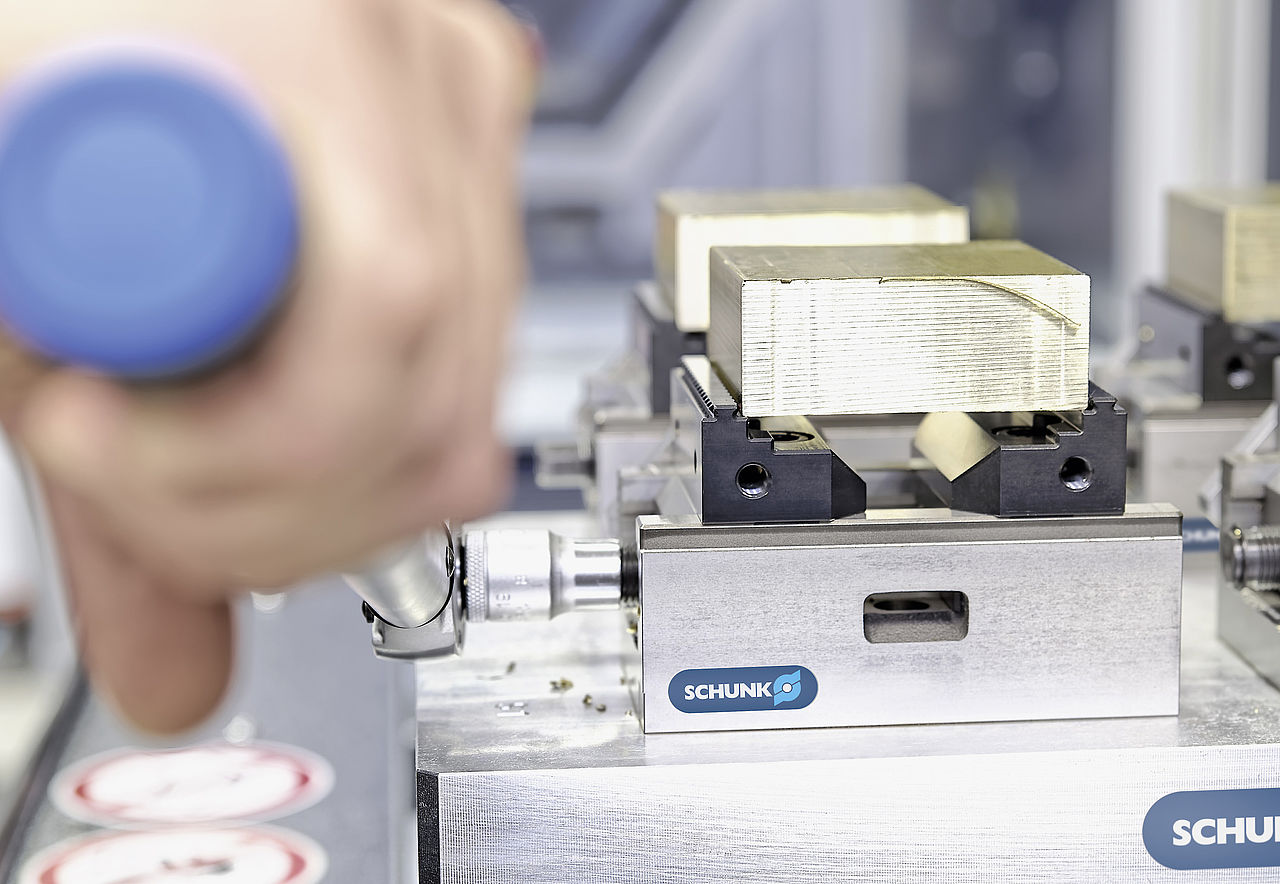

| Imadła mocujące KONTEC KSC firmy SCHUNK imponują swoją siłą szczególnie w przypadku systemów paletowych. Łączą one wysoką siłę mocowania, wygodę użytkowania oraz wysoką dokładność w połączeniu z doskonałym stosunkiem ceny do wydajności. |

Zautomatyzowane czyszczenie złączy i łatwe pozycjonowanie

Każdą paletę wyposażono w złącze do systemu szybkiej wymiany palet, za pomocą którego jest ona łączona ze stołem maszyny. Elementy specjalne, takie jak moduł paletyzujący VERO-S NSA plus firmy SCHUNK, stworzono specjalnie z myślą o ładowaniu maszyn obsługiwanym przez roboty. Są one niezwykle płaskie i można je wbudowywać bezpośrednio w stół maszyny, co pozostawia wystarczająco dużo miejsca w przestrzeni roboczej na detal i ruchy osiowe. Dzięki opatentowanemu systemowi podwójnego skoku są one w stanie osiągnąć siłę docisku maks. 20 tys. N oraz siłę trzymania przekraczającą 100 tys. N. Wytrzymałe moduły zapewniają dokładne mocowanie nawet w wymagających warunkach obróbki zgrubnej. W celu zabezpieczenia procesu wymiany palet przed opiłkami i pyłem, przepływ powietrza oczyszcza płaskie powierzchnie i krótki stożek. Gwarantuje to czystą powierzchnię roboczą dla palet.

Mocowanie i pozycjonowanie modułów odbywa się za pomocą krótkiego stożka o powtarzalnej dokładności . Rzeczywiste mocowanie odbywa się za pomocą siły sprężyny bez konieczności zewnętrznego zasilania energią.

Sworznie unoszące ułatwiają zautomatyzowanie usuwanie

W celu wymiany detalu sworzeń unoszący podnosi paletę o 0,5 mm, ułatwiając proces wymiany. Wszystkie etapy procesu, tj. stany „moduł otwarty”, „moduł zamknięty” oraz „paleta obecna” są monitorowane za pomocą dynamicznego pomiaru ciśnienia. W odróżnieniu od innych systemów mocowania moduł paletyzujący VERO-S NSA plus firmy SCHUNK nie zużywa energii podczas pracy. Detale pozostają bezpiecznie zamocowane nawet przy nagłym spadku ciśnienia w układzie. Ciśnienie systemowe 6 barów jest wystarczające do otwarcia modułów. Pozwala to zrezygnować z kosztownych układów hydraulicznych oraz rozbudowanych instalacji rurowych. W celu zapewnienia długiej żywotności wszystkich elementów, takich jak korpus, kołki i pierścienie mocujące, zostały one wykonane z hartowanej stali nierdzewnej, co czyni je całkowicie odpornymi na korozję.

|

| Palety z zamocowanymi detalami są składowane w magazynie detali i są automatycznie ładowane do maszyny. |

Specjalne systemy przenoszenia

W celu zapewnienia stabilnej wymiany palet w pełni zautomatyzowanym zakładzie zaleca się zastosowanie specjalnych modułów obsługowych, takich jak lekkie złącze VERO-S NSR firmy SCHUNK o minimalnym konturze kolidującym. Można je stosować nawet w ciasnych przestrzeniach i umożliwia ono ładowanie palet niezwykle blisko stołu maszynowego oraz stosowanie bardzo płaskich przystawek składających się ze stacji mocującej i palety. Przy masie zaledwie 1600 g (NSR 160) moduł ten oferuje wysoki moment maksymalny o wartości nawet 1600 Nm (Mz) lub 600 Nm (Mx). Obok modułu NSR występuje również miniaturowe złącze VERO-S NSR mini o przyjaznej dla robotów masie zaledwie 400 g (Mx maks. 75 Nm, Mz maks. 200 Nm). Na przeciwnym krańcu skali znajduje się złącze robota do dużych obciążeń VERO-S NSR maxi do ciężkich palet i kolumn mocujących (Mx maks. 4000 Nm, My maks. 4000 Nm). Dla zapewnienia niezawodności działania w wymagających warunkach, złącza całkowicie uszczelniono przed przedostawaniem się opiłków i chłodziwa. Ponadto standardowa funkcja czyszczenia gwarantuje wolną od wiórów, płaską powierzchnię pomiędzy paletą a złączem robota, a stalowe wkładki punktów styku sprawiają, że złącza się niezwykle odporne na zużycie.

Modułowy system technologii mocowania zapewnia wydajność rozwiązań paletowych

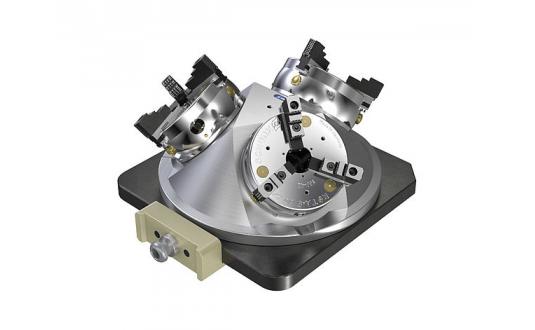

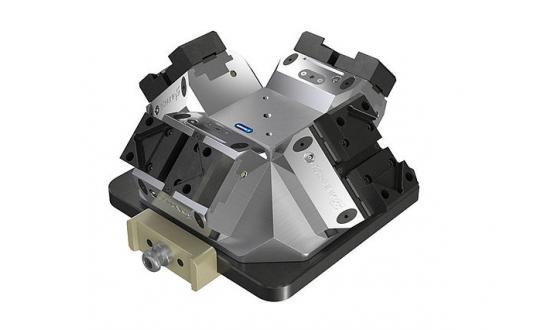

Palety mocujące można wyposażyć w różnorodne moduły z największego na świecie portfolio stacjonarnych systemów mocowania detali firmy SCHUNK, które w sumie daje 1000 różnych kombinacji. Na przykład ręcznie obsługiwane imadła mocujące KONTEC KSC firmy SCHUNK są szczególnie wydajne i wszechstronne w obróbce surowych i wykończonych części w systemach paletowych. Gwarantują one szybką regulację zakresu mocowania, płaską konstrukcję oraz niską masę – doskonałe warunki do bezosobowej obsługi detali. Gdy kilka detali ma zostać zamocowanych obok siebie na małej przestrzeni, imadła wielopozycyjne KONTEC firmy SCHUNK stanowią rozwiązanie idealne. Wymagają one pojedynczego klucza płaskiego do mocowania części, a możliwość kompletnego usuwania szczęk tokarskich za pomocą systemu szybkiej wymiany pozwala na szybkie i elastyczne przekształcenie systemu mocowania pod inne detale. Z kolei imadła o dużej mocy TANDEM firmy SCHUNK umożliwiają zastosowanie szczególnie małych konstrukcji. Do mocowania części cylindrycznych można stosować trójszczękowy uchwyt ROTA-S plus 2.0 firmy SCHUNK. Kolumny ze złączami do systemy szybkiej wymiany palet VERO-S firmy SCHUNK także mogą być obsługiwane przez roboty. Utrzymująca się tendencja do wprowadzania rozwiązań umożliwiających zautomatyzowany załadunek obrabiarki wpływa na technologię mocowań: urządzenia mocujące są w coraz większym stopniu przystosowane do potrzeb procesów bezzałogowych. Oprócz niezawodności, dostępności i uniwersalności procesu wzrasta dzięki temu także wydajność technologiczna.

Źródło: SCHUNK

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

Otwarto Akademię CNC w Grudziądzu

22 września br. świętowano 20-lecie działalności Centrum Kształcenia Zawodowego w Grudzią...

Otwarto Akademię CNC w Grudziądzu

22 września br. świętowano 20-lecie działalności Centrum Kształcenia Zawodowego w Grudzią...

Industry 4.0 - szanse i wyzwania

Industry 4.0 czyli czwarta rewolucja przemysłowa budzi w przedsiębiorcach zarówno ...

Industry 4.0 - szanse i wyzwania

Industry 4.0 czyli czwarta rewolucja przemysłowa budzi w przedsiębiorcach zarówno ...

Kompaktowe 5-osiowe pionowe centrum obróbkowe nowej generacji

Firma Yamazaki Mazak zaprezentowała VARIAXIS C-600 — nowe 5-osiowe pionowe centrum ...

Kompaktowe 5-osiowe pionowe centrum obróbkowe nowej generacji

Firma Yamazaki Mazak zaprezentowała VARIAXIS C-600 — nowe 5-osiowe pionowe centrum ...

Nowe oblicze zarządzania procesami biznesowymi

Już 25 listopada w świecie wirtualnym, odbędzie się Konferencja BPM Trends, podczas kt&oa...

Nowe oblicze zarządzania procesami biznesowymi

Już 25 listopada w świecie wirtualnym, odbędzie się Konferencja BPM Trends, podczas kt&oa...

Przemysłowa Wiosna 2025 - rośnie w imponującym stylu

Kielecki Salon Technologii Obróbki Metali STOM, wraz z pozostałymi wydarzeniami ka...

Przemysłowa Wiosna 2025 - rośnie w imponującym stylu

Kielecki Salon Technologii Obróbki Metali STOM, wraz z pozostałymi wydarzeniami ka...