Ewolucja centrów gnących odpowiedzią na potrzeby rynkowe

Obecnie produkty mają coraz krótsze cykle życia, co wymaga od firm zwiększenia elastyczności produkcji. Kluczem do sprostania temu wyzwaniu jest przyjęcie elastycznych technologii zdolnych do szybkiego dostosowywania się do częstych przeprojektowań.

Precyzyjne i zautomatyzowane maszyny stają się kamieniem węgielnym w utrzymaniu jakości, dokładności i estetyki w procesach produkcyjnych. W obliczu niedoboru wykwalifikowanej siły roboczej w branży, znaczenie intuicyjnych, wysoce zautomatyzowanych maszyn staje się jeszcze bardziej wyraźne, zmniejszając zależność od pracy fizycznej i usprawniając operacje. Co więcej, względy zrównoważonego rozwoju odgrywają kluczową rolę w kształtowaniu preferencji branżowych. Istnieje zwiększone zapotrzebowanie na maszyny, które nie tylko zapewniają wydajność, ale także charakteryzują się niskimi kosztami eksploatacji i konserwacji, zoptymalizowaną wydajnością energetyczną i minimalnym zużyciem surowców na jednostkę produkcji. Przyjęcie takich zrównoważonych praktyk jest zgodne z szerszymi celami środowiskowymi, a jednocześnie przyczynia się do poprawy wyników finansowych poprzez oszczędność kosztów i efektywne gospodarowanie zasobami.

Od prawie pół wieku Prima Power jest liderem w dziedzinie maszyn do obróbki blachy, oferując szeroką gamę technologii ukierunkowanych na zmieniające się potrzeby swoich klientów. Jej zobowiązanie do „Ewolucji poprzez integrację” odzwierciedla zaangażowanie w towarzyszenie klientom, słuchanie ich potrzeb i wspólne podejmowanie wyzwań związanych z postępem.

Linia produktów Prima Power obejmuje szeroką gamę rozwiązań, w tym maszyny laserowe 2D i 3D, wykrawarki, maszyny kombinowane: wykrawarka + laser i wykrawarka + gilotyna, prasy krawędziowe, centra gnące, elastyczne systemy produkcyjne, rozwiązania magazynowe, automatyzację i oprogramowanie.

Odpowiedź Prima Power na wyzwania rynku

Biorąc pod uwagę wymagania branży i zaangażowanie w innowacje, Prima Power opracowała pierwsze centrum gnące w 1990 roku, uzyskując swój pierwszy patent.

Technologia gięcia serwoelektrycznego Prima Power jest świadectwem jej zaangażowania w wydajność. Dzięki strategicznemu wykorzystaniu energii elektrycznej w precyzyjnych odstępach czasu, centra gnące optymalizują zużycie energii, co skutkuje obniżeniem kosztów i mniejszym wpływem na środowisko. Eliminując potrzebę stosowania olejów hydraulicznych używanych w tradycyjnych maszynach, rozwiązania te przyczyniają się do czystszego środowiska, jednocześnie zwiększając efektywność energetyczną - kluczowy aspekt naszego zobowiązania Green means®.

Co więcej, te zaawansowane rozwiązania zwiększają dokładność gięcia, znacznie podnosząc jakość produktu i zmniejszając ilość odpadów materiałowych poprzez precyzyjną regulację kąta gięcia i prędkości. Ich imponujące możliwości zwalniania/przyspieszania usprawniają operacje gięcia, a ich wszechstronność w przetwarzaniu różnych materiałów, w połączeniu z mniejszą liczbą ruchomych części, co prowadzi do zmniejszenia wymagań konserwacyjnych, zapewnia niezawodność w szerokim zakresie zastosowań.

Niezależnie od tego, czy operacje obejmują małe serie produkcyjne, czy skomplikowane profile gięte, maszyny Prima Power oferują szereg konfiguracji i rozmiarów, skrupulatnie zaprojektowanych w celu spełnienia unikalnych specyfikacji produkcyjnych z niezrównaną precyzją.

Maszyny Prima Power bez trudu przetwarzają materiały o grubości do 3,5 mm (stal miękka), zapewniając wyjątkową dokładność i powtarzalność. Integracja technologii DABA (dynamiczna regulacja kąta gięcia) spełnia wymagania klientów w zakresie precyzyjnych gięć w granicach tolerancji. DABA wykorzystuje ruchy serwoelektryczne i zaawansowane algorytmy korekcji, aby zminimalizować czas konfiguracji i zwiększyć precyzję. Dalsze wsparcie dla operatorów maszyn zapewnia opatentowane narzędzie API (Advanced Profile Inspection). Składa się ono z kamery zdolnej do pomiaru kątów gięć pozytywnych lub negatywnych w zakresie od 0° do 130°, stosując w razie potrzeby korekty w czasie rzeczywistym. Jego wyjątkowa zdolność do pracy z różnymi materiałami i grubościami umożliwia gromadzenie danych, które mogą być następnie przechowywane w bazie danych materiałów technologicznych (TMDB) do wykorzystania w przyszłości.

|

| Ergonomia i łatwość obsługi to dwie mocne strony centrów gnących Prima Power. |

Szeroka gama rozwiązań w zakresie serwoelektrycznego gięcia

Wychodząc naprzeciw różnorodnym potrzebom klientów, Prima Power oferuje rozwiązania dostosowane do konkretnych wymagań produkcyjnych, koncentrując się na minimalizacji kosztów utrzymania i wierząc, że nie ma maszyny doskonałej, jest tylko ta właściwa dla każdego klienta.

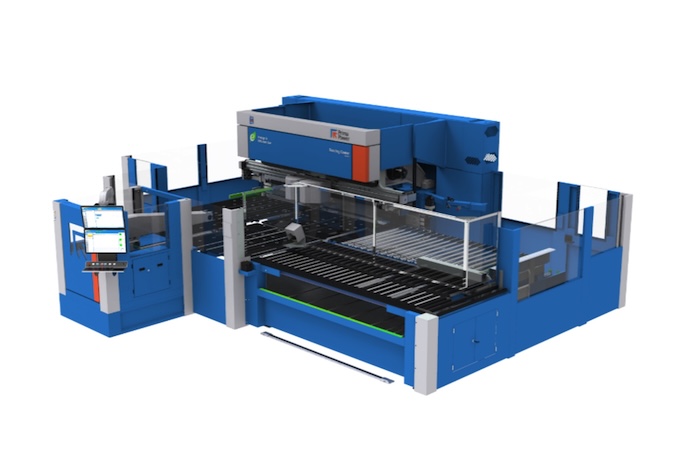

Centrum gnące EBe Express Bender firmy Prima Power to przełom w dziedzinie gięcia. To w pełni serwoelektryczne zautomatyzowane rozwiązanie nie tylko zwiększa wydajność gięcia, ale także dodaje niezwykłej elastyczności, odpowiedniej do wielu wymagań produkcyjnych. Niezależnie od tego, czy jest używane jako samodzielna jednostka, czy zintegrowane z innymi maszynami Prima Power w elastycznych systemach produkcyjnych, EBe Express Bender zapewnia precyzję, szybkość, skalowalność i łatwość obsługi. Jest to wysoce konfigurowalna maszyna do automatyzacji załadunku i rozładunku. Mówiąc o obsłudze materiałów, niektóre przykłady to PCD (Picking and Centering Device) wielofunkcyjne urządzenie do pozycjonowania i centrowania wielu stosów lub pojedynczych części, BTD (Bend & Turning Device) do automatycznego obracania części, w czasie ukrytym takich jak zabezpieczone folią i wstępnie pomalowane lub gratowane, gdy jest to konieczne, oraz USS (Unloading & Stacking System) do rozładunku i układania wygiętych części.

Centrum gnące BCe jest dostosowane do potrzeb klientów zajmujących się pojedynczymi częściami, małymi partiami lub potrzebami produkcji masowej (po zintegrowaniu ze zrobotyzowaną komórką, która obsługuje operacje załadunku i rozładunku). Łącząc wszechstronność i precyzję centrum gnącego EBe Express Bender z półautomatycznym procesem, maszyna ta zapewnia ciągłą produkcję dzięki innowacyjnemu stołowi do załadunku i rozładunku.

BCe Smart to kompaktowe rozwiązanie o średnim poziomie automatyzacji, ale w przystępnej cenie dla wydajnej półautomatycznej produkcji. Rozwiązanie to wprowadza koncepcję "zintegrowanego bezpieczeństwa", pozwalając operatorom skupić się wyłącznie na zadaniach o wartości dodanej. Dzięki sygnałom wizualnym i dźwiękowym ta kompaktowa maszyna zapewnia wysoką produktywność przy jednoczesnym uproszczeniu procesu gięcia.

|

| Fot.: BCe to półautomatyczne serwoelektryczne centrum gnące, które oferuje dużą elastyczność produkcji. |

Dla tych, którzy wchodzą w sektor gięcia paneli lub szukają bardziej przyjaznej dla budżetu opcji, jest BCe Sharp. Zbudowane na tym samym fundamencie technologicznym co BCe Smart, ale z mniejszą liczbą opcjonalnych funkcji, zapewnia wszystkie zalety gięcia paneli w bardziej przystępnej cenie. Dzięki kompaktowej konstrukcji, BCe Sharp bez wysiłku przekształca puste płaskie rozkroje blachy w gotowe części, usprawniając pracę operatora i zapewniając doskonałą jakość gięcia.

Uzupełniając ofertę, Fast Bend stanowi pomost pomiędzy tradycyjnymi prasami krawędziowymi a w pełni automatycznymi centrami gnącymi, odpowiadając na potrzeby wielu zastosowań. Półautomatyczny Fast Bend jest kompaktowy, ale wysoce adaptowalny do każdej wielkości partii produkcyjnej. To pośrednie rozwiązanie oferuje automatyczne tworzenie wielu zagięć na stronę, przy jednoczesnym zachowaniu ręcznej kontroli nad operacjami załadunku, obrotu i rozładunku. Idealny do zaspokojenia zapotrzebowania na mniejsze partie produkcyjne, Fast Bend łączy w sobie łatwość użytkowania z opłacalnością.

Centra gnące Prima Power można łatwo zintegrować z 6- lub 7- osiowymi robotami przemysłowymi, umożliwiając w pełni zautomatyzowane i bezobsługowe operacje. Niezależnie od tego, czy obsługują małe czy duże partie, ich łatwa optymalizacja programowania części i modułowa automatyczna wymiana narzędzi sprawiają, że są to opłacalne rozwiązania. Te zrobotyzowane gniazda zwiększają produktywność klientów i zapewniają szybki zwrot z inwestycji. Prasy krawędziowe Prima Power mogą być również dołączone do tych zrobotyzowanych konfiguracji. Połączenie tych dwóch technologii gięcia umożliwia obróbkę wszystkich części w ramach ujednoliconego systemu produkcyjnego, utrzymując wysoki poziom wydajności przy jednoczesnej minimalizacji kosztów.

Centralnym elementem rozwiązań do gięcia paneli jest autorskie oprogramowanie Prima Power. Tulus® Bend, służący jako interfejs człowiek-maszyna, oferuje scentralizowane zarządzanie produkcją. Przypisuje zadania, organizuje części w archiwach i ułatwia sprawdzanie części oraz modyfikację parametrów gięcia. System programowania Master BendCam wykorzystuje interaktywne techniki graficzne do symulacji procesu gięcia w realistyczny sposób, generując zoptymalizowane i bezpieczne programy.

Szeroki zakres technologii Prima Power ewoluuje wraz z klientami, integrując dostosowywanie i różne poziomy automatyzacji, aby sprostać ich stale zmieniającym się potrzebom.

Źródło: Prima Power Central Europe

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

Złote Medale targów DREMA 2021 przyznane

Złote Medale Grupy MTP targów DREMA 2021 przyznane. 6 produktów zyskało prz...

Złote Medale targów DREMA 2021 przyznane

Złote Medale Grupy MTP targów DREMA 2021 przyznane. 6 produktów zyskało prz...

Odbierz zaproszenie na ITM Industry Europe

Oferta liderów przemysłu od lat przyciąga na ITM INDUSTRY EUROPE tłumy profesjonal...

Odbierz zaproszenie na ITM Industry Europe

Oferta liderów przemysłu od lat przyciąga na ITM INDUSTRY EUROPE tłumy profesjonal...

Regał automatyczny Modula do bezbłędnej kompletacji

Sektor e-commerce to bardzo wymagająca i dynamicznie rozwijająca się branża, w któ...

Regał automatyczny Modula do bezbłędnej kompletacji

Sektor e-commerce to bardzo wymagająca i dynamicznie rozwijająca się branża, w któ...

Zrobotyzowana paletyzacja plastikowych pojemników – case study ACaRS

ACaRS intensywnie rozwija ofertę gotowych urządzeń dedykowanych robotyzacji procesu palety...

Zrobotyzowana paletyzacja plastikowych pojemników – case study ACaRS

ACaRS intensywnie rozwija ofertę gotowych urządzeń dedykowanych robotyzacji procesu palety...

Połączenie różnych obróbek w pojedynczym urządzeniu

Obecne oczekiwania przedsiębiorców wobec efektywności produkcji wpływają na zmianę...

Połączenie różnych obróbek w pojedynczym urządzeniu

Obecne oczekiwania przedsiębiorców wobec efektywności produkcji wpływają na zmianę...

Zrobotyzowane technologie CNC od FANUC

Firma FANUC oferuje niezawodne sterowania CNC, roboty przemysłowe oraz wysokowydajne obrab...

Zrobotyzowane technologie CNC od FANUC

Firma FANUC oferuje niezawodne sterowania CNC, roboty przemysłowe oraz wysokowydajne obrab...