Cerin zainwestował w technologię ANCA

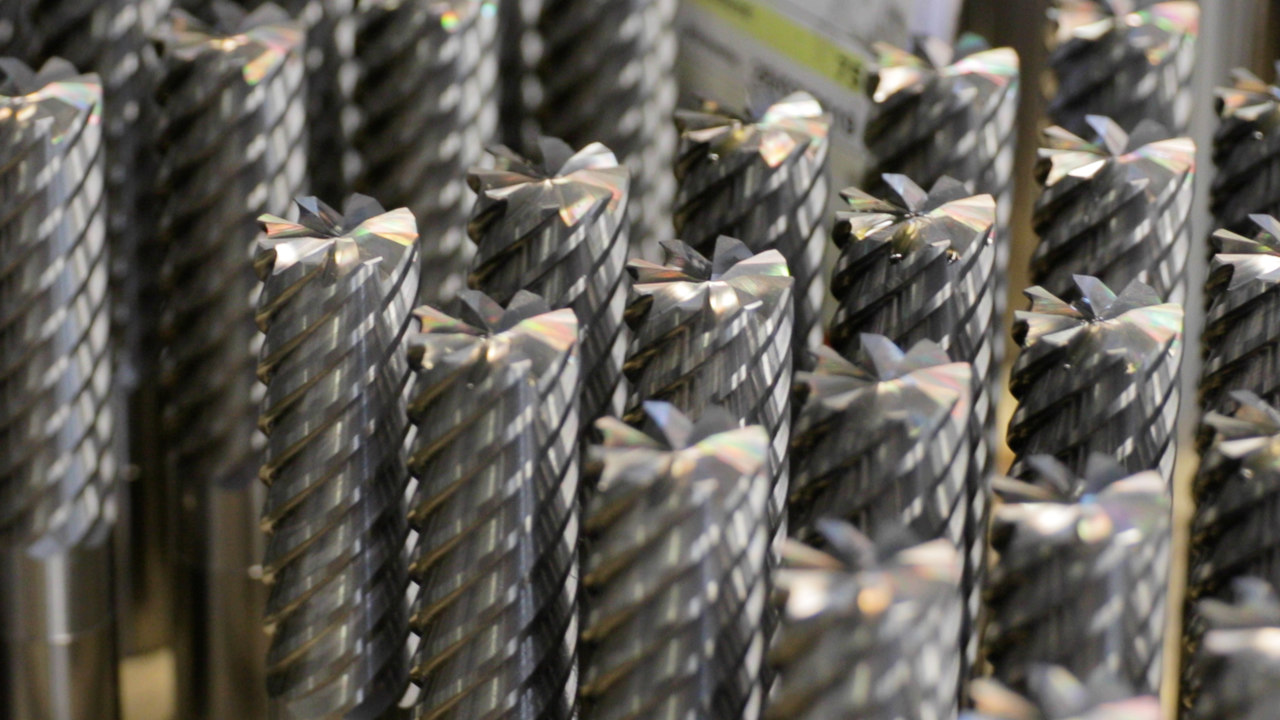

Cerin SpA, pionier wśród włoskich producentów narzędzi skrawających, rozszerza granice możliwości i wyznacza przyszłość technologii narzędzi poprzez użycie egzotycznych stopów niklu.

Firma Cerin zainwestowała w technologię ANCA, aby podjąć nowe wyzwania i osiągnęła sukces, gwarantując precyzję, powtarzalność i stabilność procesów szlifowania

Lipiec 2021: Ivan Cuscov, dyrektor zakładu rozpoczął pracę w Cerin SpA osiem lat temu jako inżynier mechanik, a obecnie jest odpowiedzialny za produkcję.

"Firma Cerin została założona w 1971 roku przez Pana Cerina, natomiast mój ojciec dołączył do niego kilka lat później. Byliśmy jedną z pierwszych włoskich firm oferujących obróbkę litego węglika, a obecnie współpracujemy z wieloma branżami, od lotniczej, po budowlaną, stoczniową, energetyczną i motoryzacyjną”, mówi Ivan.

„Połowa naszej sprzedaży trafia na rynek włoski, reszta na rynek zagraniczny, głównie niemiecki, przy czym sprzedajemy nasze produkty również w Rosji, Japonii, Chinach i Anglii. Klienci wybierają współpracę z nami ze względu na jakość naszych produktów, a jeśli zapytasz ich o ich opinię na temat CERIN, odpowiedzą, że „narzędzie Cerin to dobre narzędzie”. Myślę, że to podstawa naszego sukcesu.”

„Od samego początku nie wykorzystujemy stali szybkotnącej, natomiast postawiliśmy na lity węglik, jako obiecującą technologię i w tym kierunku postawiliśmy ogromny krok w przyszłość. Często było to ogromnym wyzwaniem, głównie ze względu na brak wiedzy na temat sposobów wykorzystania litego węglika. Wiele osób w branży nie miało pojęcia o ściernicach diamentowych i traktowało diament jako wyrób jubilerski, a nie materiał szlifierski!”

„Byliśmy pionierem, napotkaliśmy liczne przeszkody na tym nieznanym terenie, ale z perspektywy czasu, podjęcie tych wyzwań było kluczem do naszego sukcesu”.

|

Firma Cerin kontynuuje inwestycję w pionierską kulturę, aby pozostać na czele zmian technologicznych

„W firmie Cerin staramy się zrozumieć wymagania produkcyjne naszych klientów. Jeśli klient ma problem, przyglądamy się jego procesowi obróbki, temu jak działa maszyna, jak obrabiane przedmioty są umieszczane na maszynie i jakie są krytyczne problemy, na przykład drgania itp. Stworzyliśmy również ośrodek badawczo-rozwojowy, w którym testujemy nowe materiały i technologie maszyn.”

„Obecnie zajmujemy się egzotycznymi stopami niklu, zwanymi również stopami wysokotemperaturowymi, które stanowią materiały niszowe, a których zrozumienie jest szczególnie istotne ze względu na rosnące wymagania efektywności energetycznej silników. W zastosowaniach tego typu, wysoka sprawność wymaga wysokich właściwości mechanicznych i cieplnych, które z kolei napędzają technologie narzędziowe.

„Materiały te są szczególnie krytyczne pod względem wytwarzania ciepła oraz przejścia ze stanu elastycznego do plastycznego. Skrawanie tych materiałów wymaga stosowania szczególnych powłok, jak również specjalnej kombinacji powłok i dedykowanych geometrii litego węglika”.

Narzędziowcy muszą uwzględnić cały cykl rozwojowy

„Dobre narzędzie to połączenie wielu elementów, takich jak prawidłowa geometria i związanie węglika z powłoką. Opracowanie nowego narzędzia może trwać wiele tygodni lub nawet miesięcy. Pierwsze zadanie techniczne polega na opracowaniu i sprawdzeniu podstawowego narzędzia o określonej długości i średnicy, które spełnia wstępne wymagania docelowe. Następnie organizowana jest oferta handlowa, rozszerzane badania na pozostałe narzędzia w danej rodzinie produktów oraz utworzenie stanów magazynowych”.

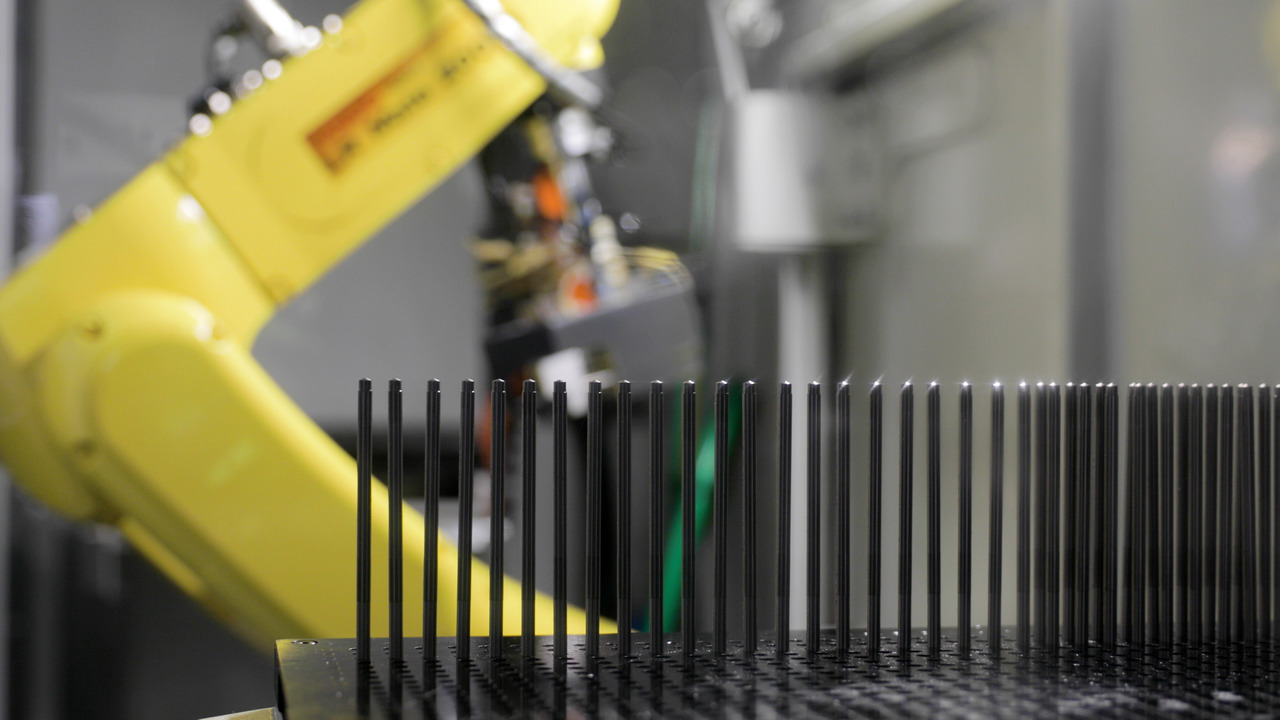

„Przez weekend zwykle wytwarzamy narzędzia standardowe, a w niektórych przypadkach realizujemy zmiany produkcyjne bez nadzoru, które pomagają nam obniżyć koszty i zwiększyć wydajność. Nasi operatorzy tworzą optymalne warunki produkcji, zwracając uwagę na prawidłową konfigurację maszyn i ściernic. Wyjątkowa skrupulatność podczas konfiguracji procesów oznacza, że możemy zagwarantować najwyższą jakość”.

„Nasz dział kontroli jakości jest odpowiedzialny za sprawdzenie narzędzi w trakcie i po zakończeniu produkcji. Zapewniamy pełną identyfikowalność naszych partii produkcyjnych z dostępem do informacji projektowych i dotyczących surowców w dowolnym momencie”.

|

Technologia ANCA oferuje precyzję, powtarzalność i stabilność wymagane w produkcji bez nadzoru

„W naszym centrum maszynowym posiadamy maszyny MX7, MX7 Linear, FX7 Linear, GX7, TX7 oraz TG7. Obecnie, maszyny ANCA wykorzystujemy głównie do wytwarzania standardowych i cylindrycznych frezów walcowo-czołowych, natomiast maszynę FX7 i jedną MX7 Linear do produkcji mieszanej frezów walcowo-czołowych i wierteł”.

„Precyzja, powtarzalność i stabilność to podstawowe zalety wykorzystania maszyn ANCA, a wiele lat doświadczenia pokazało, że maszyny ANCA zapewniają stabilność cieplną dla szerokiego zakresu oferowanych technologii. Stabilność szlifierki jest niezwykle istotna w produkcji bez nadzoru, ponieważ pozwala kontrolować tolerancje i wymiary narzędzi. W rzeczywistości, powtarzalność oznacza kontrolę nad procesem szlifowania i utrzymanie jakości produktu końcowego dostarczanego naszym klientom”.

„iGrind to doskonały pakiet oprogramowania, głównie dzięki wyjątkowej elastyczności i temu, że umożliwia łatwe wykonanie wielu różnych operacji. iGrind doskonale sprawdza się w produkcji narzędzi kształtowych, szczególnie na segmentach narzędzi, w których można w dowolny sposób podzielić operacje. Wykorzystujemy również oprogramowanie ANCA ToolDraft w połączeniu z AutoCAD“.

„Ostatnio, w produkcji narzędzi kształowych wykorzystujemy oprogramowanie iView z kamerą i wygląda to obiecująco, ponieważ zapewnia odpowiednią kontrolę tolerancji złożonych narzędzi wzdłuż całego profilu. Jeśli profil jest kontrolowany tylko w jednym punkcie, utrzymanie tolerancji całego profilu w zakresie kilku mikronów może być utrudnione. Do tego celu konieczne jest stosowanie specjalistycznych urządzeń, a iView zapewnia interesujące możliwości.

„Nasi operatorzy są szczególnie zadowoleni z sondy ściernicy, która monitoruje ściernicę bezpośrednio na maszynie. Korzyści ze stosowania sondy to brak strat czasu na konfigurację urządzeń zewnętrznych i możliwość wykonania pomiarów bezpośrednio na maszynie. Wyeliminowana jest również potrzeba montażu i demontażu ściernicy przed i po pomiarze, co może w nieznacznym stopniu wprowadzać zmiany konfiguracji. Ściernica jest mierzona w tym samym miejscu, w którym jest używana”.

Redaktor: MRR

Źródło: ANCA

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Większa wydajność urządzeń ANCA dzięki ToolRoom

Firma ANCA aby pomóc swoim klientom zwiększyć wydajność oraz poprawić jakości narz...

Większa wydajność urządzeń ANCA dzięki ToolRoom

Firma ANCA aby pomóc swoim klientom zwiększyć wydajność oraz poprawić jakości narz...

Przewodnik po bloku ITM Industry Europe 2022

Kalejdoskop nowych rozwiązań dla przemysłu, technologie addytywne, panele dyskusyjne, war...

Przewodnik po bloku ITM Industry Europe 2022

Kalejdoskop nowych rozwiązań dla przemysłu, technologie addytywne, panele dyskusyjne, war...

Cztery dni przemysłowych spotkań w Targach Kielce

Precyzyjny mechanizm, jakim jest Przemysłowa Wiosna, czyli cykl wystaw odbywających się w...

Cztery dni przemysłowych spotkań w Targach Kielce

Precyzyjny mechanizm, jakim jest Przemysłowa Wiosna, czyli cykl wystaw odbywających się w...

Czym się kierować przy wyborze gratowarki / szlifierki szerokotaśmowej?

Szlifierki szerokotaśmowe czyli gratowarki do metalu, służą do wygładzania ostrych krawędz...

Czym się kierować przy wyborze gratowarki / szlifierki szerokotaśmowej?

Szlifierki szerokotaśmowe czyli gratowarki do metalu, służą do wygładzania ostrych krawędz...

Innowacyjny przemysł na ITM Industry Europe

Na to wydarzenie branża przemysłowa musiała czekać ponad dwa lata. Zmienił się termin i o...

Innowacyjny przemysł na ITM Industry Europe

Na to wydarzenie branża przemysłowa musiała czekać ponad dwa lata. Zmienił się termin i o...

Modułowy system do bezpośredniego mocowania detali

Nowoczesne aplikacje obróbki skrawaniem muszą sprostać stale rosnącym wymaganiom, c...

Modułowy system do bezpośredniego mocowania detali

Nowoczesne aplikacje obróbki skrawaniem muszą sprostać stale rosnącym wymaganiom, c...