METAL FACH wybiera technologię Valk Welding

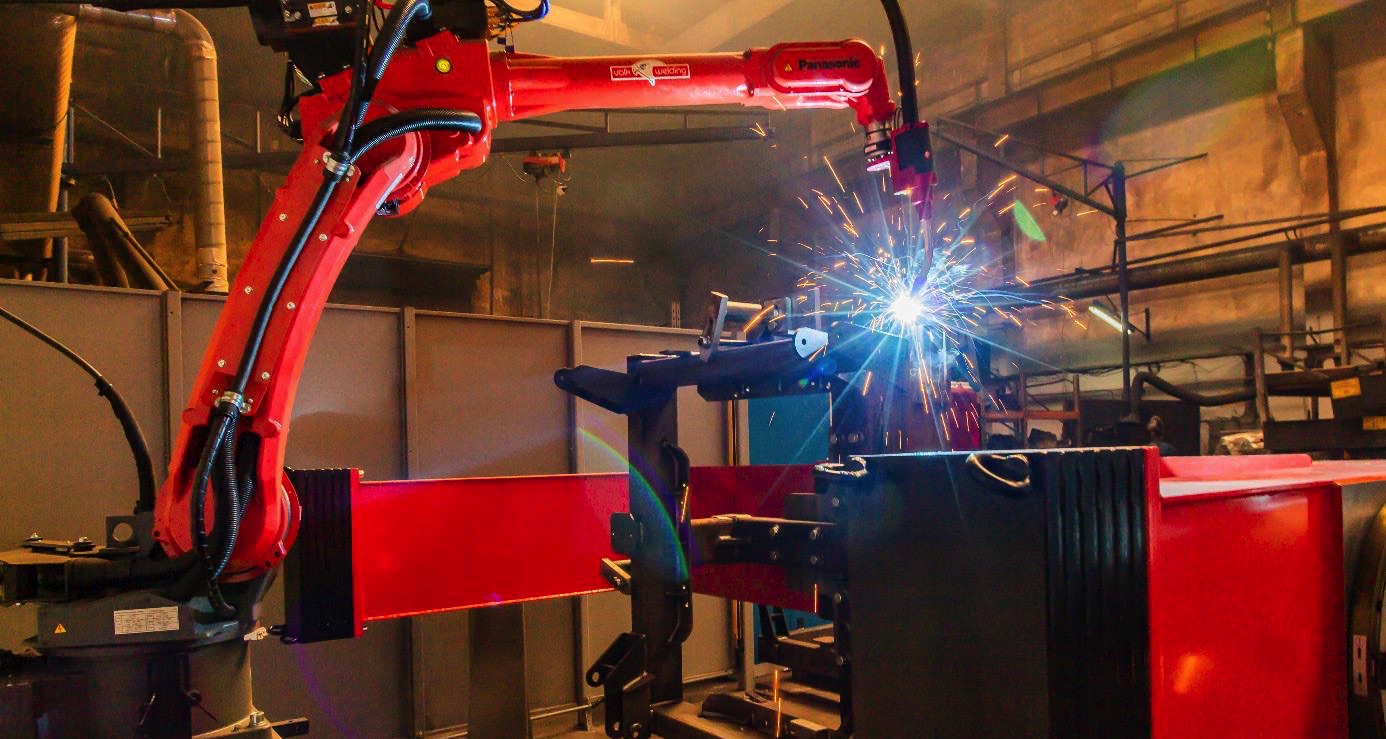

Firma Metal-Fach, jeden z wiodących producentów maszyn rolniczych w Polsce, nawiązała długoterminową współpracę z firmą Valk Welding, której celem jest zrobotyzowanie procesów spawalniczych w zakładzie w Sokółce.

Wysoka jakość wykonywanych spoin, łatwy sposób programowania i bardzo precyzyjne systemy śledzące miejsce układania spoin, były decydującymi argumentami za wyborem Valk Welding jako dostawcy. Pierwsze zrobotyzowane systemy spawalnicze są już zainstalowane i została uruchomiona na nich produkcja. Instalacja następnych systemów realizowana będzie sukcesywnie.

Metal-Fach od kilku lat używał już robotów spawalniczych, innego integratora, do produkcji małych ram i innych podzespołów, więc miał już pewne doświadczenie w zakresie robotyzacji spawania, ale w obliczu ograniczeń wynikających z braku systemów śledzenia położenia spawanego elementu, szczególnie w przypadku elementów o dużych tolerancjach wymiarowych, nie był w stanie zapewnić powtarzalnej wysokiej jakości produkowanych elementów.

Programy musiały być korygowane ręcznie, co odbywało się kosztem wydajności i nie zapewniało stałej jakości spawania. Metal-Fach chce dostarczać produkty o najwyższej jakości, więc potrzebne mu są tylko sprawdzone rozwiązania pozwalające spełnić ich wymagania. Zastosowanie robotów spawalniczych odgrywa kluczową rolę zarówno dla jakości, jak i wydajności produkcji. Z tego powodu firma Metal-Fach rozpoczęła intensywne poszukiwanie sprawdzonego i rzetelnego partnera w tej dziedzinie.

Rozbudowana faza testów i próbnego spawania

Valk Welding przeprowadził w swoim centrum technicznym szereg prezentacji spawania produktów dostarczonych przez Metal Fach, w celu udowodnienia, że zaoferowane systemy „naprawdę działają”. Przeprowadzono również wiele wizyt referencyjnych u klientów, którzy używają zrobotyzowanych systemów Valk Welding (podobnych do tych, które chciał zakupić Metal Fach), tak aby klient mógł zobaczyć interesujące go systemy podczas pracy. Zaprezentowano również proces programowania elementu ramy przyczepy off-line w programie DTPS. System ten był konieczny do zastosowania w celu ułatwienia pracy programistom.

Po przeprowadzeniu wielu wizyt referencyjnych oraz wielu testów i prób spawania poszczególnych elementów, Metal-Fach, wybrał technologię i „know-how” Valk Welding. Od momentu pierwszych rozmów z Metal Fachem do momentu podpisania pierwszego zamówienia na zrobotyzowany system Valk Welding upłynęły niecałe dwa lata. Ten czas był bardzo potrzebny, aby można było zbudować odpowiednie relacje między firmami, obopólne zaufanie i przekonanie co do konieczności zastosowania tychże systemów w produkcji. Umożliwił on również firmie Metal-Fach na odpowiednie przygotowanie się, ponieważ wprowadzenie zrobotyzowanych systemów spawalniczych pociąga za sobą konieczność zmian w konstrukcji wyrobów jak i w technologii wykonania części oraz w systemie organizacyjnym produkcji.

Łatwe programowanie

Uproszczenie programowania i możliwość spawania dużych ram w wysokiej jakości, znalazły się na szczycie listy życzeń producenta maszyn rolniczych. Valk Welding, jako europejski integrator zrobotyzowanych systemów, z daleko idącą specjalizacją w robotyce spawania, oferuje tym temacie doskonałe rozwiązania. Do wirtualnego programowania w trybie offline, Valk Welding używa oprogramowania DTPS; z ponad 750 licencjami sprzedanymi w Europie. DTPS jest jednym z najczęściej używanych systemów programowania robotów offline na terenie Europy. Program ten został opracowany w ścisłej współpracy pomiędzy inżynierami z firmy Panasonic i Valk Welding, aby w elastyczny sposób ułatwić i zautomatyzować produkcję spawania.

Wyszukiwanie miejsca ułożenia spoiny

Aby uzyskać wysoką jakość produkcji podczas spawania dużych ram, ważne jest, aby robot spawalniczy sprawdził odchyłki wymiarowe na spawanym przedmiocie i, jeśli to konieczne, skorygował miejsce położenia spoiny w programie spawania. Valk Welding wykorzystuje systemy wyszukiwania spoin Quick Touch (wyszukiwanie za pomocą drutu spawalniczego lub łuski palnika) i Arc Sensing (korektę położenia spoiny przez pomiar napięcia łuku spawania). W przypadku Quick Touch, robot spawalniczy najpierw mierzy, przez dotyk drutem spawalniczym lub łuską, położenie spawanego elementu i porównuje znalezione pozycje z zaprogramowanymi pozycjami. Wszelkie odstępstwa są automatycznie korygowane przez oprogramowanie w całości lub części programu, dzięki czemu robot spawalniczy dokładnie odnajduje miejsce ułożenia spoiny.

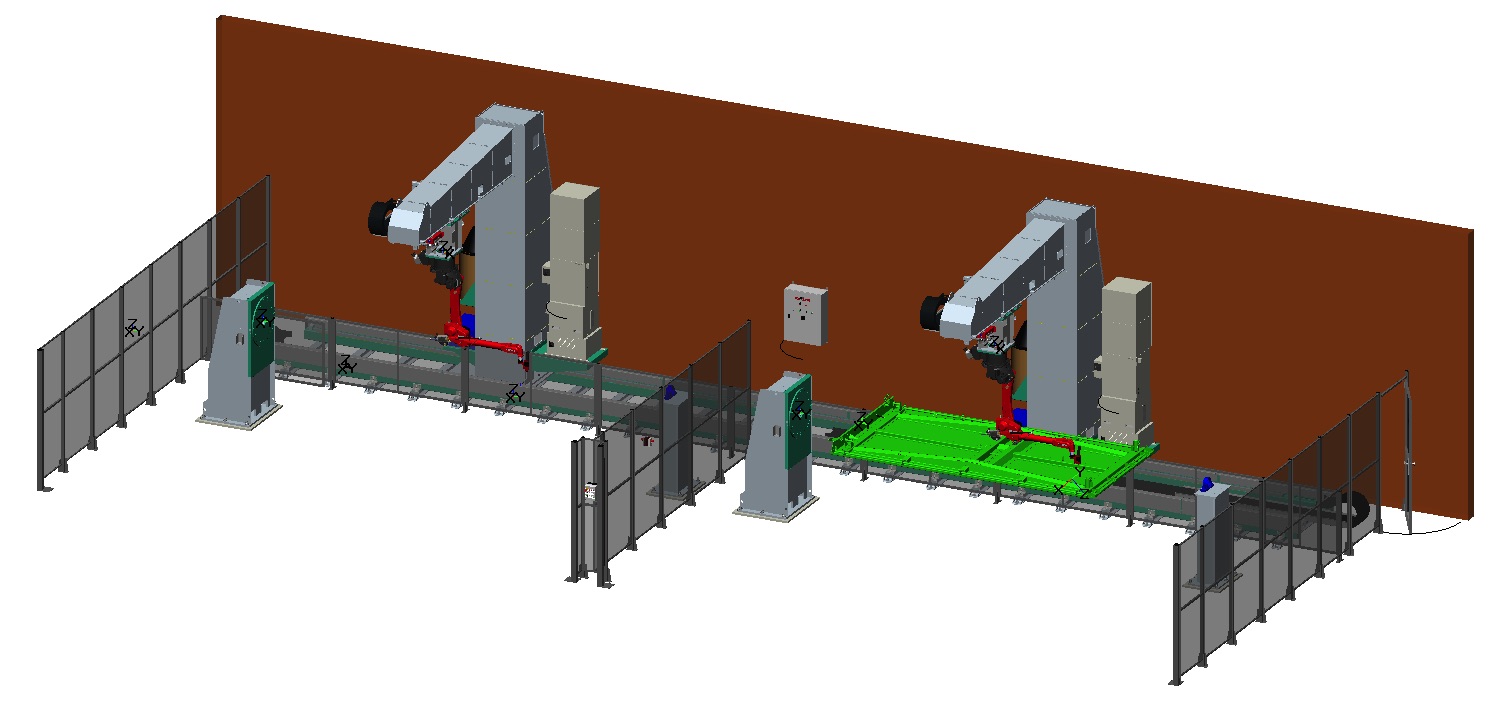

Pierwszy system

Firma Metal-Fach zdecydowała się na zakup pierwszego zrobotyzowanego systemu spawalniczego, który obecnie realizuje proces spawania na ramach przyczep rolniczych. Dzięki temu systemowi, firma Metal Fach uzyskała dwukrotny wzrost wydajności. System ten okazał się dużym sukcesem i Metal-Fach zdecydował się na jego rozszerzenie o jeszcze jednego robota spawalniczego, który pozwoli w pełni wykorzystać możliwości stanowiska i prowadzenie procesu spawania w dwóch celach niezależnie.

|

|

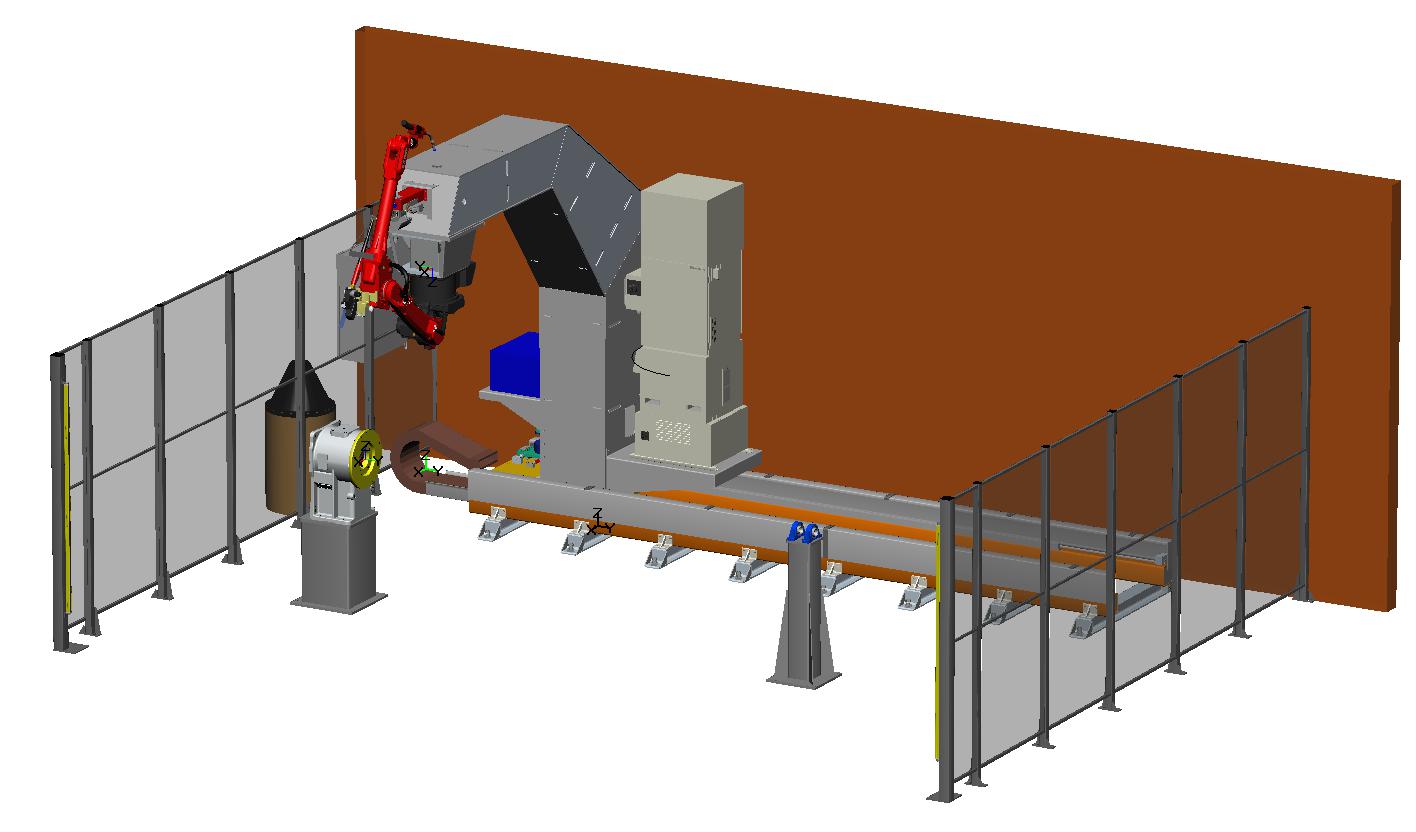

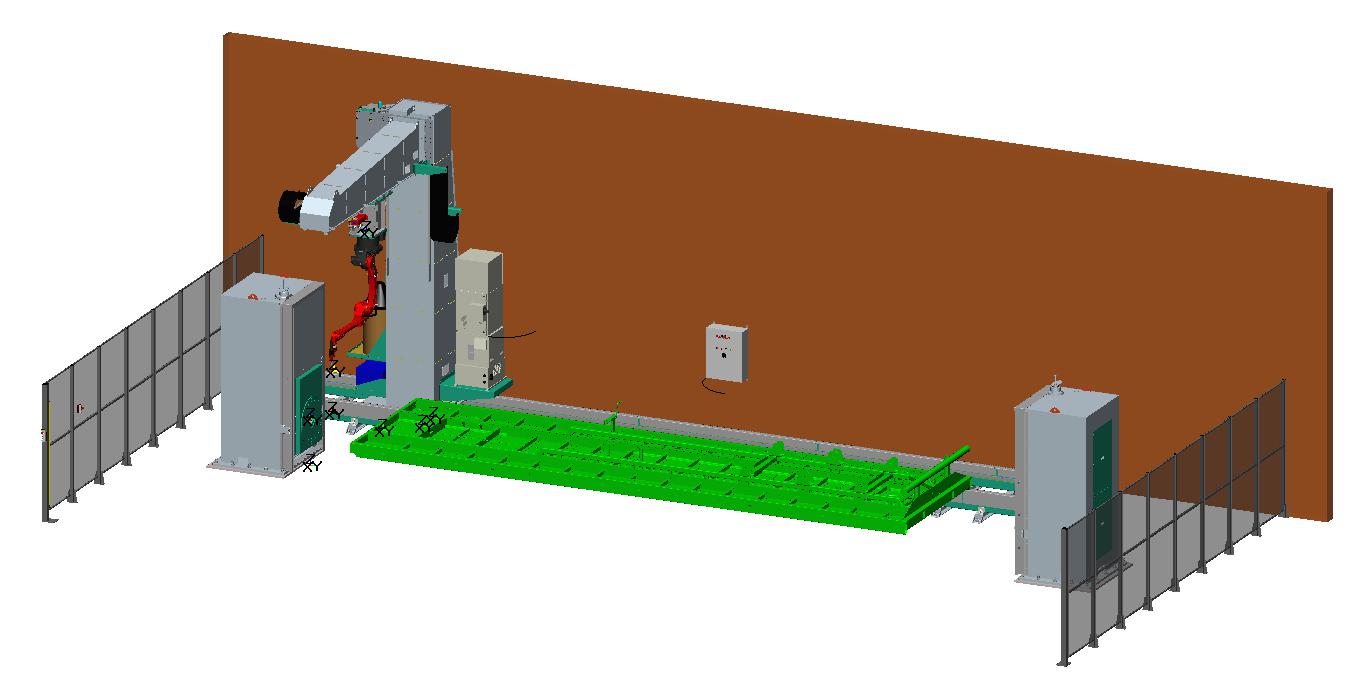

Drugi system

Na początku 2018 roku, Valk Welding zainstalował drugi system w Metal-Fachu. System składał się z robota spawalniczego Panasonic TL-2000WG3 podwieszonego na szubienicy (HLVP), który porusza się po torowisku, aby zapewnić maksymalną dostępność do spawanego elementu, który obracany jest za pośrednictwem manipulatora Panadice 1000. Na tym systemie METAL-FACH produkuje mniejsze konstrukcje półwyrobów do produkcji maszyn rolniczych.

|

|

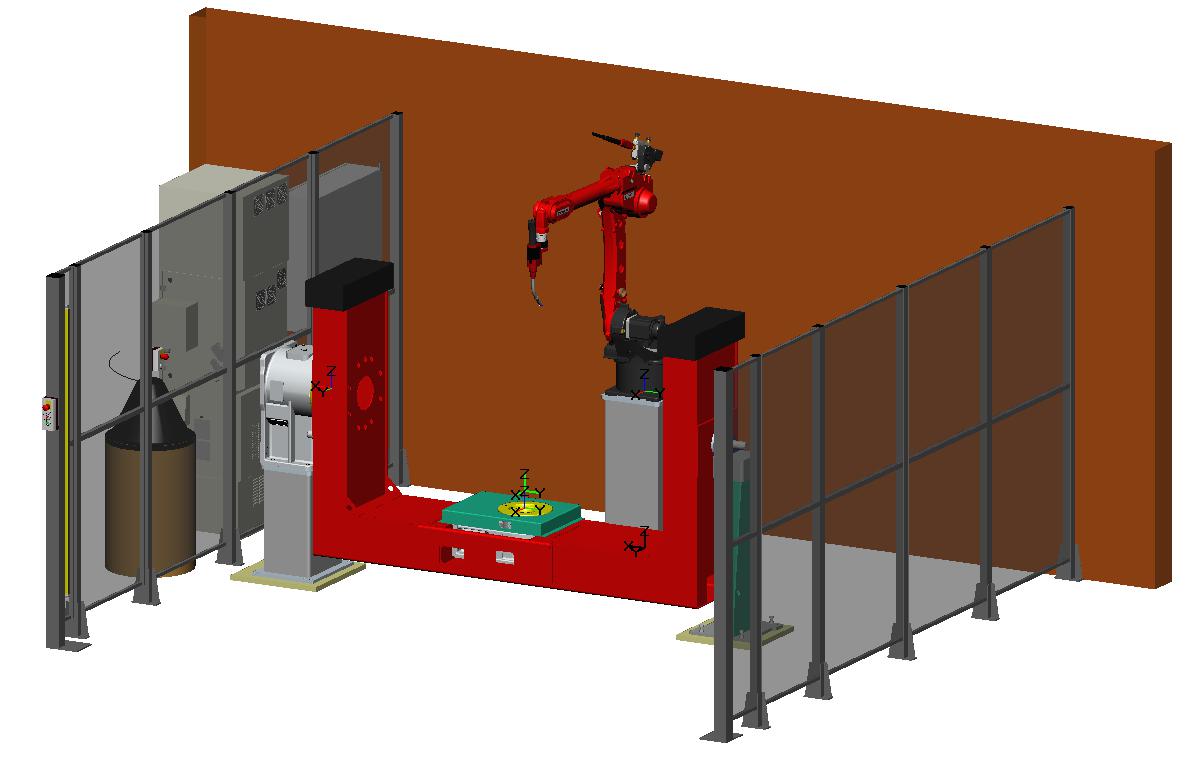

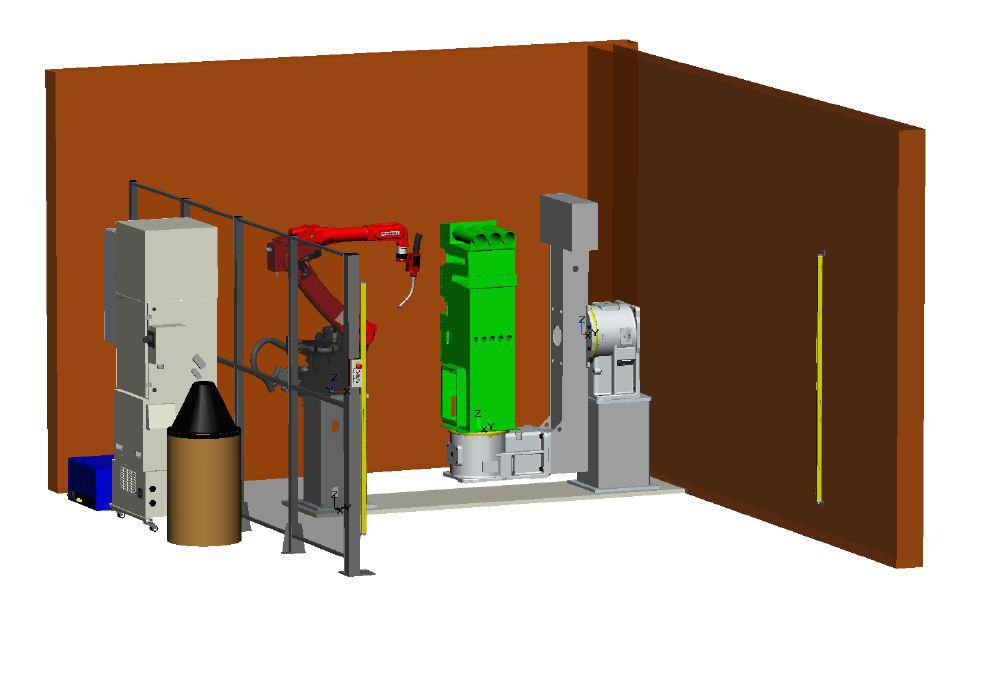

Trzeci system

Trzeci – mniejszy system przeznaczony do spawania podzespołów maszyn rolniczych, został również zainstalowany w bieżącym roku. System ten posiada jedną stację roboczą w której robot spawalniczy Panasonic TL-2000WGH3 współpracuje z dwuosiowym manipulatorem typu DropCenter o maksymalnej ładowności 1.000 kg. Jest to doskonałe rozwiązanie do spawania elementów o złożonych kształtach. Dzięki manipulatorowi DropCenter jesteśmy w stanie ustawić spawany element do najbardziej dogodnej pozycji do spawania.

|

|

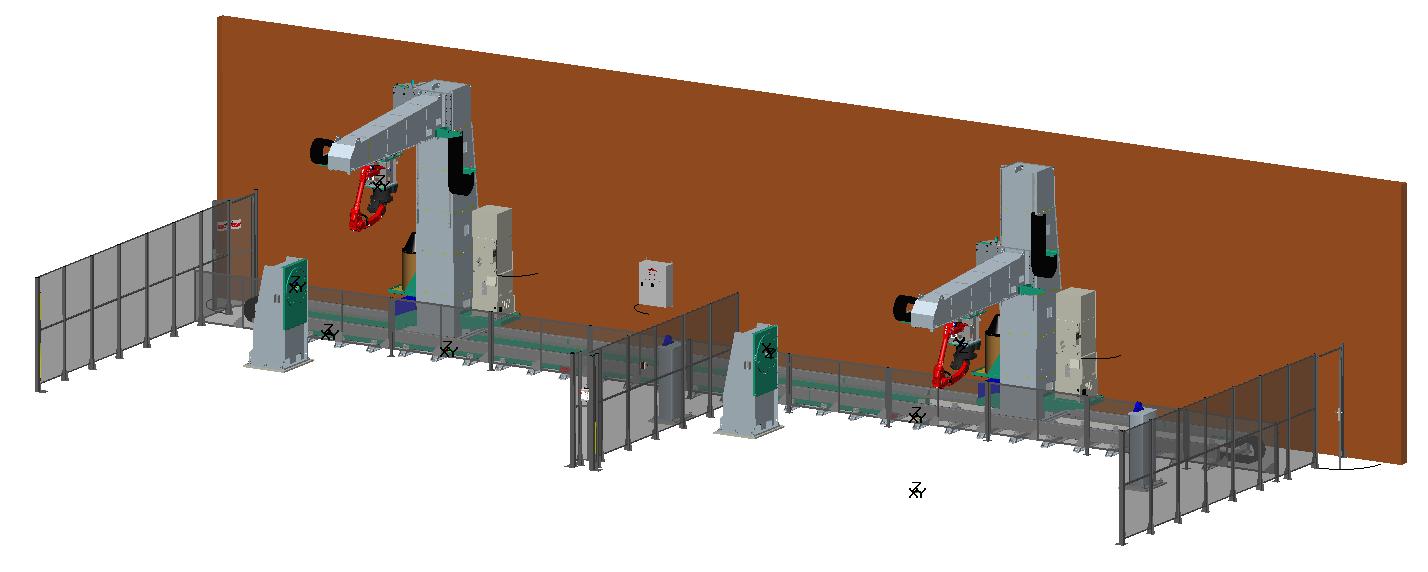

Czwarty system

W tym roku METAL FACH zamówił kolejny system do spawania dużych ram platform transportowych stosowanych w rolnictwie. W tej chwili jest on w fazie uruchamiania. Stanowisko składa się z robota podwieszonego na konstrukcji szubienicy, która porusza się po torze. Robot współpracuje z dwoma zharmonizowanymi obrotnikami z możliwością regulacji (góra/dół) położenia osi obrotu manipulatora, w celu ułatwienia montażu i demontażu spawanego elementu.

|

|

Piąty system

Następny system jaki Valk Welding ma dostarczyć do Metal Fach będzie przeznaczony do spawania dużych przestrzennych konstrukcji. Będzie on podobny do pierwszego systemu z tym , że zainstalowana będzie dodatkowa oś zewnętrzna, umożliwiająca poruszanie się robota w osi pionowej, dzięki której robot będzie miał ułatwiony dostęp newralgicznych miejsc konstrukcji spawanej. Stanowisko to jest obecnie w fazie projektowania, przewidywany czas uruchomienia systemu to początek 2019 roku.

|

Także kotły spawane na robocie spawalniczym

Biorąc pod uwagę dużą wielkość produkcji w siostrzanej firmie METAL FACH, która produkuje kotły do instalacji grzewczych wykorzystujących węgiel lub biomasę, firma Metal-Fach stosuje również systemy robotów spawalniczych Valk Welding. Są to dwie mniejsze instalacje, które spawają wewnętrzne i zewnętrzne płaszcze kotłów o wymiarach 800 x 800 x 1500 mm. Metal-Fach był w stanie osiągnąć wydajność produkcji na tym stanowisku do 9 sztuk na zmianę.

|

Programowanie w trybie offline

Metal Fach bardzo mocno wykorzystuje programowanie off-line w programie DTPS. Program ten bardzo ułatwił pracę programistom. DTPS wykorzystywany jest również do modyfikacji programów, które były napisane on-line – na stanowisku za pomocą panela sterującego robota (Teach Pendanta). Wymusił też egzekwowanie w przygotowaniu elementów do spawania, aby wszystkie bazy wymiarowe i elementy składowe, były założone dokładnie w tych samych miejscach co na modelu programowanego elementu. Znacznie poprawiło to jakość końcową finalnego produktu.

Zmiana technologii spawania to nie tylko roboty i manipulatory, oprogramowanie i zmiany w logistyce czy konstrukcji. Elementem bardzo istotnym w tej układance jest stworzenie właściwego zespołu ludzi, którego wiedza, wzajemne zrozumienie oraz przede wszystkim determinacja są podstawą sukcesu. Bez stworzenia tej „super załogi” tak szybkie wdrażanie nowych elementów do zrobotyzowanego spawania i uruchamianie seryjnej produkcji nie było by możliwe.

Trzeba też nadmienić, że wielkość inwestycji firmy METAL FACH w zrobotyzowane stanowiska była bardzo duża, jednak prognozuje się, że inwestycja ta zwróci się w ciągu 3,5 do 5 lat. Nie należy również zapominać, że dzięki zrobotyzowaniu produkcji, znacznie poprawiły się warunki pracy załogi, jak również nastąpił bardzo duży skok technologiczny nie tylko w zakresie spawalnictwa, ale również na innych etapach produkcji.

Źródło: Valk Welding

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Precyzyjna obróbka aluminium – jak wybrać odpowiednią firmę?

- Do kiedy i dla kogo ulga na robotyzację?

- Automatyzacja i systemy magazynowe do blach i dłużyc

- Strategia Produktywności 2030

- Rewolucja w obróbce dzięki wycinarkom laserowym 3D

- Zapisz się na CT | SCAN FORUM Forum Technik CT i Skanowania 3D

- Odbierz zaproszenie na HANNOVER MESSE 2025

- 4 trendy kształtujące przyszłość systemów ERP w 2025 roku

- Jak gwoździe gruntowe wzmacniają podłoże i kiedy warto je stosować?

Jakości spawania laserowego kontrolowana online

Przewaga, jaką w inteligentnej produkcji oferuje technologia laserowa są powszechnie znane...

Jakości spawania laserowego kontrolowana online

Przewaga, jaką w inteligentnej produkcji oferuje technologia laserowa są powszechnie znane...

ITM Industry Europe - potrójna siła przemysłu

Arena nowości, pracujących maszyn i robotów, rozwiązania dla intralogistyki, a tak...

ITM Industry Europe - potrójna siła przemysłu

Arena nowości, pracujących maszyn i robotów, rozwiązania dla intralogistyki, a tak...

BeltFLEX do szybkiego sortowania wyciętych blach

Wysokie prędkości cięcia nowoczesnych laserów wymagają systemów do manualne...

BeltFLEX do szybkiego sortowania wyciętych blach

Wysokie prędkości cięcia nowoczesnych laserów wymagają systemów do manualne...

Podsumowanie VIII Konferencji TOP automotive

2 dni, 15 godzin prelekcji i warsztatów, 10 prezentacji, 13 prelegentów, 11...

Podsumowanie VIII Konferencji TOP automotive

2 dni, 15 godzin prelekcji i warsztatów, 10 prezentacji, 13 prelegentów, 11...

8. Forum Nowoczesnej Produkcji. IndustryTech

Forum Nowoczesnej Produkcji. IndustryTech to wydarzenie, które stwarza przestrzeń d...

8. Forum Nowoczesnej Produkcji. IndustryTech

Forum Nowoczesnej Produkcji. IndustryTech to wydarzenie, które stwarza przestrzeń d...

Innowacje w branży automotive

Najnowsze trendy oraz wdrożenia w zakładach przemysłowych sektora motoryzacyjnego, ze szc...

Innowacje w branży automotive

Najnowsze trendy oraz wdrożenia w zakładach przemysłowych sektora motoryzacyjnego, ze szc...