Roboty w obróbce metalowych elementów dla motoryzacji

Roboty Kawasaki z oferty firmy ASTOR usprawniają linie produkcyjne w Gebrueder Peitz Polska, który specjalizuje się w obróbce metali (odlewów aluminiowych, żeliwnych oraz odkuwek) i realizuje seryjne zlecenia dla takich koncernów motoryzacyjnych jak Ford, GM Opel, Volkswagen, Magnetti Marelli, Ispol, Nemak, Teksid Iron oraz TRI Poland.

|

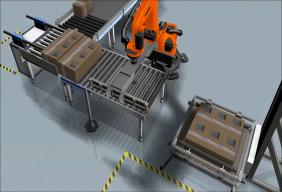

| Fot.: Roboty Kawasaki na linii produkcyjnej Gebrueder Peitz Polska. |

Potrzeby

Głównym kryterium wyboru robotów przemysłowych Kawasaki była szybkość, łatwość programowania oraz solidność konstrukcji oferowanego rozwiązania. Polityka firmy ukierunkowana jest na spełnienie wymagań jakościowych wyrobów oraz zapewnienia płynności dostaw. W połowie 2002 roku Gebrueder Peitz Polska uzyskał certyfikat ISO/TS 16949. Ponieważ produkcja w branży metalurgicznej odbywa się często w warunkach niebezpiecznych lub wręcz ekstremalnych, ważnym kryterium wyboru była odporność robotów Kawasaki na zabrudzenia oraz ich bezawaryjność.

Realizacja

Robotyzacja w firmie rozpoczęła się wraz z powstaniem linii obróbki zwrotnicy żeliwnej dla GM Opel w 2005r. Na pierwszej linii produkcyjnej zainstalowano pięć robotów Kawasaki typu ZX165U, charakteryzujących się minimalną „martwą” strefą przy dużym zasięgu oraz możliwością wykonania obrotu o 360° wokół pierwszej osi.

Druga linia zrobotyzowana, na której odbywa się obróbka skrawaniem bloku silnikowego dla Forda, powstała w 2006 r. Jest to największa w całym zakładzie linia produkcyjna, przy której wykorzystano dziesięć robotów Kawasaki ZX165U. Osiem z nich pracuje ze stacjami obróbczymi CNC Heller, a pozostałe dwa z maszynami pomiarowymi Zeeis.

Kolejna, trzecia linia produkująca pokrywy łożysk dla GM Opel, powstała w 2007 r. Zastosowane przy niej roboty Kawasaki to dwa pracujące ze stacjami obróbczymi modele z serii FS20N, których modułowa budowa zapewnia dużą elastyczność przy zmianie zasięgu, udźwigu i maksymalnej szybkości, aby jak najlepiej przystosować robota do danej aplikacji. Planowaną na początek 2009 roku inwestycją jest nowa linia obróbki głowicy silnika dla Volkswagena. Docelowo będą na niej działać cztery roboty Kawasaki ZX165U ze stacjami obróbczymi CNC Heller. Prawdopodobne jest także wdrożenie na tej linii dwóch robotów Kawasaki FS010N, które będą „gratowały” (usuwały ostre krawędzie np. frezem) gotowe już detale po obróbce mechanicznej. Wszystkie roboty Kawasaki w firmie Gebrueder Peitz Polska komunikują się z maszynami (Simatic, Sinumerik) przy pomocy protokołu przemysłowego Profibus DP.

Korzyści

Dzięki automatyzacji trzech linii produkcyjnych w oparciu o roboty przemysłowe Kawasaki w Gebrueder Peitz Polska poprawiły się współczynniki niezawodności i efektywności produkcji, przy jednoczesnym zwiększeniu szybkości i jakości wytwarzania. Co istotne, wdrożenie i zaprogramowanie sprzętu Kawasaki, przebiegło bezproblemowo. W branży metalurgicznej produkcja odbywa się często w warunkach niebezpiecznych lub wręcz ekstremalnych - tym bardziej docenić należy wysoka odporność robotów Kawasaki na zabrudzenia oraz fakt, że linie pracujące na trzy zmiany funkcjonują bezawaryjnie.

Źródło: Astor

Redaktor: MRR

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

Niskotarciowe łożyska toczne firmy norelem

Znormalizowane łożyska toczne firmy norelem zapewniają inżynierom projektującym rozwiązan...

Niskotarciowe łożyska toczne firmy norelem

Znormalizowane łożyska toczne firmy norelem zapewniają inżynierom projektującym rozwiązan...

Jak zautomatyzować proces obróbki skrawaniem?

Głównym wyznacznikiem jak podejść do automatyzacji jest analiza produkowanego detal...

Jak zautomatyzować proces obróbki skrawaniem?

Głównym wyznacznikiem jak podejść do automatyzacji jest analiza produkowanego detal...

KUKA.Sim Pro 3.1 zwiększa wydajność

Wizerunek firmy jest jednym z najistotniejszych czynników wpływających na jej konk...

KUKA.Sim Pro 3.1 zwiększa wydajność

Wizerunek firmy jest jednym z najistotniejszych czynników wpływających na jej konk...

Jak wygląda proces wdrożenia robota przemysłowego?

Jak wygląda proces wdrożenia robota w zakładzie — jakie pytania warto sobie zadać p...

Jak wygląda proces wdrożenia robota przemysłowego?

Jak wygląda proces wdrożenia robota w zakładzie — jakie pytania warto sobie zadać p...

MEWA nagrodzona za strategię w zakresie cyfryzacji

Dostawca usług tekstylnych firma MEWA otrzymała nagrodę w ramach organizowanego w Niemcze...

MEWA nagrodzona za strategię w zakresie cyfryzacji

Dostawca usług tekstylnych firma MEWA otrzymała nagrodę w ramach organizowanego w Niemcze...

Przewodnik po Targach TOOLEX 2022

Tegoroczna edycja Międzynarodowych Targów Obrabiarek, Narzędzi i Technologii Obr&o...

Przewodnik po Targach TOOLEX 2022

Tegoroczna edycja Międzynarodowych Targów Obrabiarek, Narzędzi i Technologii Obr&o...