Inteligentne zarządzanie procesami spawania

Przemysł 4.0 jest teraz na ustach wszystkich, należy do najważniejszych tematów w społeczeństwie, polityce i gospodarce. A jak wygląda cyfryzacja w zakładach obróbki metali? Co ona oznacza w odniesieniu do techniki łączenia wraz z różnymi procesami spawania? Jakie skutki ma połączenie urządzeń i podzespołów w cyfrową sieć i jakie korzyści przynosi ona firmie? Na pierwszym planie jest rentowność i konkurencyjność.

|

| Fot.: Oprogramowanie programistyczne i symulacyjne Fronius Pathfinder Offline |

Analiza, optymalizacja i udokumentowanie parametrów spawania. Zapewnienie stabilnych procesów spawania z możliwie niewielkim wypaczeniem, zwiększając jednocześnie w ten sposób rentowność. To wszystko stanowi wyzwanie dla firm zajmujących się obróbką metali, aby zachować konkurencyjność również w przyszłości. Główną rolę odgrywa w tym przypadku kompleksowa cyfryzacja.

Na przykład firma Fronius prowadzi w miejscowości Wels Centrum Prototypów, w którym już teraz znalazło zastosowanie wiele cyfrowych rozwiązań z zakresu spawalnictwa i innych urządzeń nowoczesnych technologii. Centrum Prototypów umożliwia przy tym oczywiście rejestrowanie spawania prototypowego. Stanowi to jednak również przykład, w jaki sposób w praktyce może wyglądać Przemysł 4.0.

Programowanie „Offline”: mniejsze koszty przestojów i większa wydajność

W celu zwiększenia wydajności firmy już teraz programują przebiegi spawania „offline”. Prace są zatem wykonywane poza robotami spawalniczymi - również w Centrum Prototypów firmy Fronius. Dzięki temu operatorzy nie muszą już czekać na zakończenie trwającego spawania, aby zaprogramować robota do nowych zadań. Co więcej, mogą oni od razu określić i symulować kolejność spawania następujących po sobie spoin.

Oprogramowanie programistyczne i symulacyjne, takie jak Fronius Pathfinder, rozpoznaje ograniczenia osi, oblicza punkty startowe, punkty końcowe oraz drogi najazdu. Oprogramowanie określa ponadto samodzielnie punkty pozycji. Kontury zakłócające są jednocześnie wizualizowane, a dosunięcia uchwytu spawalniczego odpowiednio korygowane - już z wyprzedzeniem, a nie dopiero podczas pierwszych prób spawania. Programowanie i symulowanie offline optymalizuje przebieg spawania, zwiększa wydajność i pozwala oszczędzić niepotrzebne koszty przestojów.

Wydajne i oszczędzający zasoby: czyszczenie powierzchni wspomagane przez robota z wykorzystaniem technologii plazmowej

W celu wykonania wysokiej jakości połączeń spawanych, wymaganych na przykład w przemyśle motoryzacyjnym, powierzchnie metalu należy przed spawaniem oczyścić z cząstek ciał obcych lub warstw zanieczyszczeń. W przeszłości do tego celu były potrzebne duże ilości chemicznych roztworów czyszczących, przy czym najczęściej konieczne było oczyszczenie całej powierzchni elementu. Pod znakiem Przemysłu 4.0 można jednak usuwać zanieczyszczenia organiczne i cienkowarstwowe w wydajny sposób:

System oczyszczania powierzchni Acerios firmy Fronius korzysta w tym celu z technologii gorącej aktywnej plazmy. Robot prowadzi uchwyt spawalniczy z płomieniem plazmowym przy temperaturze 1000 stopni Celsjusza precyzyjnie do miejsc przeznaczonych do oczyszczenia, w których następnie wykonywane jest spawanie. Czyszcząca plazma porusza się nad metalowymi powierzchniami z prędkością ok. sześciu metrów na minutę. Znaczny wzrost wydajności: system Acerios, zamiast czyścić w największym możliwym stopniu czyści w wymaganym stopniu. Pozwala to oszczędzić pieniądze i zasoby naturalne.

Warunek przyszłościowego opanowania łuku spawalniczego: nowoczesne urządzenia

Jednak w jaki sposób należy zapewnić stabilne procesy spawania bez odprysków oznaczające doskonałe formowanie warstwy graniowej spoiny, dużą wydajność stapiania przy zmniejszonej energii odcinka, stabilne wtapianie lub stałe długości łuku? Odpowiedzią są cyfrowe systemy spawania o dużej wydajności obliczeniowej, bardzo duże pojemności, niezwykle szybkie systemy magistrali bus i równie ważne bardzo dynamiczne podajniki drutu. Takim systemem w firmie Fronius jest wykorzystująca najnowsze technologie platforma systemu spawania TPS/i. W parze z nią idą innowacyjne procesy spawania i warianty procesów:

LSC (Low Spatter Control) charakteryzuje się na przykład dużą stabilnością łuku spawalniczego i znacznie mniejszą ilością odprysków spawalniczych. PMC (Pulse Multi Control) przekonuje charakterystykami oraz poprawioną funkcją korekty impulsów lub rozwiniętą metodą SynchroPuls. Obydwa procesy spawania wykorzystują stabilizatory długości wtopienia i łuku. PCS (Pulse Controlled Spray-Arc) pozwala z kolei użytkownikowi na bezpośrednią zmianę pomiędzy łukiem pulsującym i spawaniem łukiem natryskowym, podczas której unika się problematycznego pośredniego łuku spawalniczego.

|

| Fot.: Platforma systemu spawania Fronius TPS/i Robotics |

Innowacyjne procesy spawania i charakterystyki tego typu zasadniczo upraszczają obsługę systemów spawania, pozwalają oszczędzić czas i poprawiają jakość spoin.

Innowacyjne i rentowne: drut elektrodowy jako czujnik do wykonywania automatycznej korekty

Automatyczne, całkowicie autonomiczne spawanie i spoiny pozbawione błędów - oto wizja. Systemy spawania powinny samoczynnie wykrywać rowki, tolerancje mocowania i inne nieregularności. Wraz z WireSense, SeamTracking i TouchSense firma Fronius udostępnia innowacyjne systemy asystujące do różnych zastosowań, które znacznie zwiększają wydajność podczas spawania. Za ich pomocą roboty spawalnicze mogą całkowicie autonomicznie dostosować swoje programy do przebiegów spoin.

Znacznie zmniejsza to wykańczanie. Ponadto zmniejsza się w przypadku odchyleń nakład na późniejsze przeprogramowanie torów robota. Wszystkie trzy systemy asystujące wykorzystują zatem drut elektrodowy nie tylko jako spoiwo, lecz również jako czujnik pomiarowy. Nie występują tutaj ograniczenia dostępu do elementów, jak często się to zdarza w przypadku laserowych lub kamerowych systemów czujnikowych. Firmy oszczędzają sobie czynności konserwacyjnych i wydatków na dodatkowe urządzenia czujnikowe.

Monitorowanie łuku spawalniczego w czasie rzeczywistym za pomocą kamery

Najnowszy system ArcView firmy Fronius wykorzystujący kamerę umożliwia bezpośrednie spojrzenie na łuk spawalniczy. Zapewnia to monitorowanie trwającego procesu spawania w czasie rzeczywistym. W połączeniu ze źródłami energii TPS/i ArcView tworzy sterowane impulsowo obrazy - dokładnie w ciemnych fazach łuku spawalniczego. Dzięki temu system dostarcza obrazy wysokiej rozdzielczości, a różne naświetlenia zostają przy tym połączone w szczegółowy obraz HDR. W razie potrzeby operator może bezpośrednio ingerować w celu wykonania korekty.

Zarządzanie danymi spawania za pomocą oprogramowania sieciowego

Przejrzystość i bezpieczeństwo, lecz również wydajność i oszczędność czasu są częstymi wymaganiami stawianymi w produkcji związanej ze spawaniem. W tym celu konieczne jest rejestrowanie danych spawania na potrzeby dokumentacji i analizy. Bezpośredni komunikat zwrotny z produkcji stanowi pomoc w optymalizacji procesu. Ponadto można monitorować stany systemu i rozpoznawać błędy, aby zapewnić wysoką jakość i bezpieczeństwo produkcji.

Oprogramowanie dokumentujące dane Fronius WeldCube zapisuje w tym celu wszystkie istotne dane procesu spawania. Umożliwia to śledzenie każdej spoiny. Wszystkie warianty WeldCube są ponadto programami sieciowymi. Dzięki temu użytkownicy zarówno za pomocą komputera, jak również przenośnych urządzeń końcowych mogą uzyskać dostęp do programu WeldCube i wyświetlać szczegółowe dane każdej spoiny. System dokumentuje postęp prac spawalniczych i za pomocą systemu świateł drogowych ocenia każdą spoinę.

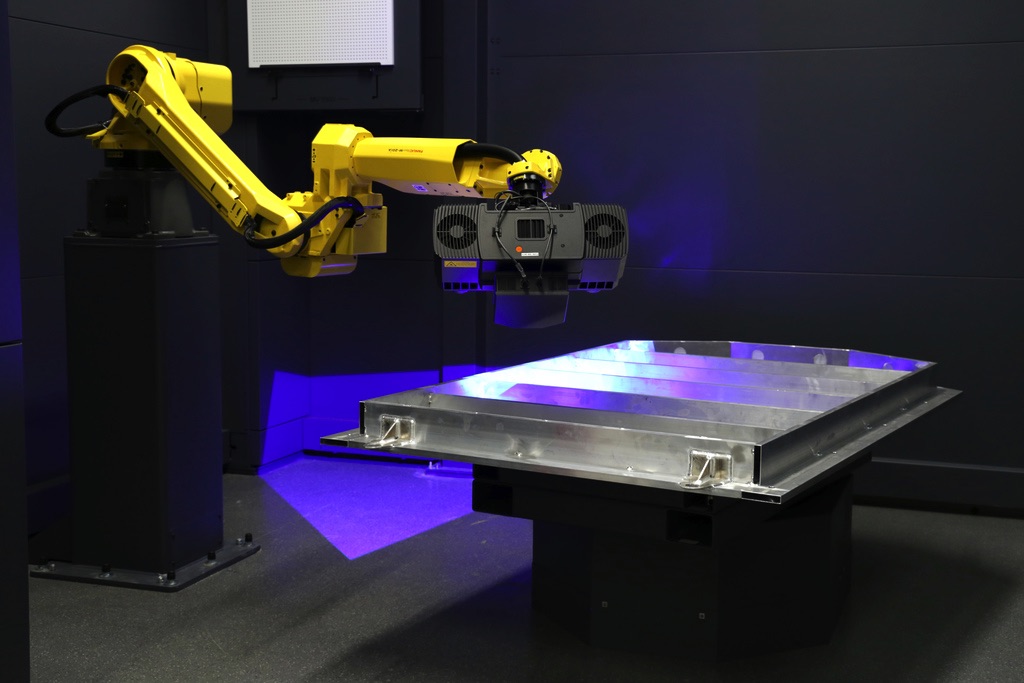

Kamera i robot: precyzyjny pomiar zespawanych elementów

Nowoczesny optyczny układ pomiarowy - taki jak stosowany w Centrum Prototypów Fronius - sprawdza wypaczenie i odchylenia elementów względem danych konstrukcyjnych CAD elementów. W tym celu robot ustawia w różnych miejscach elementów specjalną kamerę pomiarową. Przed ich zarejestrowaniem na elementy zostaje rzucona siatka świetlna.

|

| Fot.: Komora pomiarów elementów w Centrum Prototypów Fronius, Wels |

Za pomocą siatki świetlnej układ rozpoznaje kontury elementu i tworzy trójwymiarowe nagranie. Specjalne oprogramowanie rozpoznaje ewentualne odchylenia od pierwotnych danych konstrukcyjnych i ocenia je (kolejność spawania, wypaczenie itd.). Wyniki pomiarów nie służą jednak tylko do kontroli jakości, lecz również prowadzą do ciągłej optymalizacji prac spawalniczych.

Duży stopień autonomii: systemy spawania zrobotyzowanego z połączonymi cyfrowo podzespołami

Różne elementy wszystkich rozmiarów i kształtów wymagają inteligentnych systemów spawania. Fronius Welding Automation stawia w dziedzinie robotyki na myślenie platformowe. Umożliwia ono łączenie standardowych podzespołów w system spawania dla danego klienta. Stosowane są roboty spawalnicze, roboty manipulacyjne i urządzenia pozycjonujące. Zintegrowane są również stacje wymiany do uchwytów spawalniczych i końcówek prądowych, chwytakowe systemy odkładania, śluzy do wprowadzania i wyprowadzania oraz automatyczne systemy regałowe.

Połączenie w cyfrową sieć wszystkich tych podzespołów i centralnego sterowania systemowego umożliwia w pełni automatyczne przebiegi podczas spawania i manipulowania elementami. To z kolei zapewnia wysoki stopień autonomii. Ponadto dostępne są interfejsy do popularnych systemów ERP i interfejs Web-API do przesyłania danych do systemów innych producentów.

Źródło: Fronius International

Redaktor: MRR

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

Urządzenia spawalnicze do metalu - rodzaje i zastosowanie

W celu trwałego połączenia ze sobą dwóch metalowych materiałów używa się sp...

Urządzenia spawalnicze do metalu - rodzaje i zastosowanie

W celu trwałego połączenia ze sobą dwóch metalowych materiałów używa się sp...

Sukces drugiej edycji FASTENER POLAND

Na uczestników 2. Międzynarodowych Targów Elementów Złącznych i Tech...

Sukces drugiej edycji FASTENER POLAND

Na uczestników 2. Międzynarodowych Targów Elementów Złącznych i Tech...

Człowiek w centrum przemysłu – ITM 2026

Człowiek w centrum przemysłu – to hasło przewodnie targów ITM INDUSTRY EUROP...

Człowiek w centrum przemysłu – ITM 2026

Człowiek w centrum przemysłu – to hasło przewodnie targów ITM INDUSTRY EUROP...

Jakich inżynierów będziemy potrzebować w przyszłości

Już za niecałe 3 tygodnie w Domu Technika NOT we Wrocławiu odbędzie się pierwsza edycja F...

Jakich inżynierów będziemy potrzebować w przyszłości

Już za niecałe 3 tygodnie w Domu Technika NOT we Wrocławiu odbędzie się pierwsza edycja F...

Podejmij wyzwanie - zaprojektuj opakowanie!

Zgłoś swój projekt do Konkursu Strefa Studenta organizowanego w ramach Międzynarod...

Podejmij wyzwanie - zaprojektuj opakowanie!

Zgłoś swój projekt do Konkursu Strefa Studenta organizowanego w ramach Międzynarod...

Zrobotyzowane cele do obróbki metali OmniVance™

Kładąc podwaliny pod fabrykę przyszłości, firma ABB podczas targów Automatica 2022...

Zrobotyzowane cele do obróbki metali OmniVance™

Kładąc podwaliny pod fabrykę przyszłości, firma ABB podczas targów Automatica 2022...