Efektywność produkcji mamy w planie

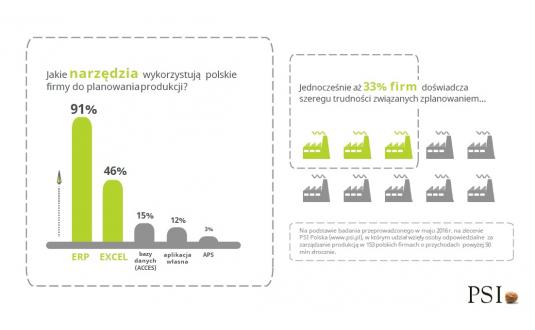

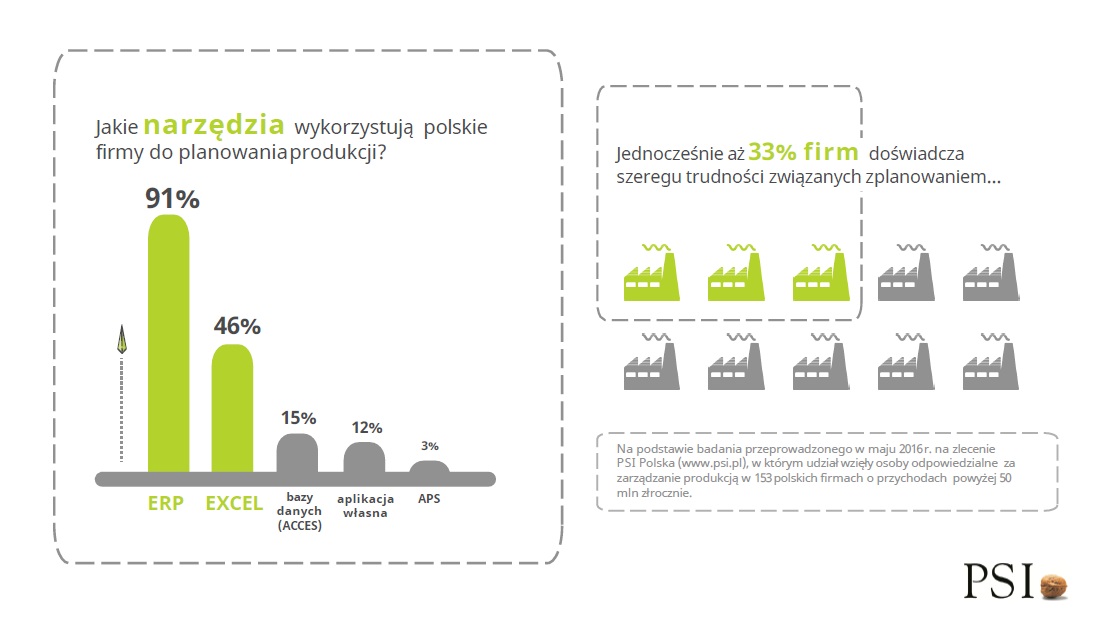

Choć co trzecie przedsiębiorstwo boryka się z trudnościami przy planowaniu produkcji, jedynie 3% firm usprawnia realizację zleceń korzystając z zaawansowanych programów do harmonogramowania.

Coraz więcej polskich firm decyduje się na zakup nowych, innowacyjnych urządzeń produkcyjnych. Rozbudowa parku maszynowego wiąże się jednak nie tylko ze wzrostem efektywności, ale także potrzebą jak najlepszego wykorzystania nowego potencjału.. Podczas gdy ponad 40% firm planuje rozwój infrastruktury maszynowej, już tylko 16% rozważa inwestycje w oprogramowanie wspierające zarządzanie produkcją. Czy posiadanie zaawansowanego parku maszynowego bez nowoczesnego zaplecza logistycznego to dość, by osiągnąć przewagę konkurencyjną?

| Fot.: PSI Polska |

Kiedy ERP już nie wystarcza

Na zlecenie PSI Polska w maju tego roku przeprowadzono badanie na grupie 153 polskich firm produkcji przemysłowej. Z ankiet wynika, że do planowania produkcji nadal najczęściej korzystają one z systemu ERP i arkuszy kalkulacyjnych – pomimo, że jednocześnie wskazują na ograniczoną funkcjonalność tych narzędzi.

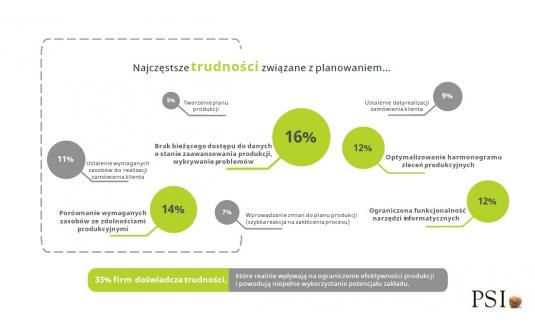

33% firm dostrzega okoliczności, które utrudniają organizowanie produkcji: nieoptymalne harmonogramowanie zleceń, brak bieżącego dostępu do danych o stanie zaawansowania ich realizacji, wykrywania problemów czy porównania wymaganych zasobów ze zdolnościami produkcyjnymi. Od jakości pracy planistów i przygotowanych przez nich harmonogramów zależy bardzo dużo – to właśnie oni, wykorzystując całą swoją wiedzę i znajomość procesu produkcyjnego przedsiębiorstwa, decydują które zlecenie, kiedy i przy użyciu jakich zasobów ma zostać wykonane.

|

| Fot.: PSI Polska |

Decyzje planistyczne mają swoje odwzorowanie w jakości obsługi i terminowości realizacji zleceń. Wpływają również na poziom kosztów produkcyjnych. Tymczasem większość docierających do nich informacji jest opóźniona, odbierając im możliwość profilaktyki problemów. Brak zestawień porównujących wymagane zasoby ze zdolnościami produkcyjnymi utrudnia planistom projektowanie optymalnego porządku wytwarzania. Bez bieżącego dostępu do danych z maszyn nie mogą oni efektywnie rozdysponować zasobów. Powoduje to ryzyko powstania m.in. braków surowcowych czy nieoptymalnie zaplanowanych przezbrojeń maszyn – a w ich rezultacie przestojów znacznie obniżających wydajność produkcji.

Efektywność bez inwestycji w park maszynowy

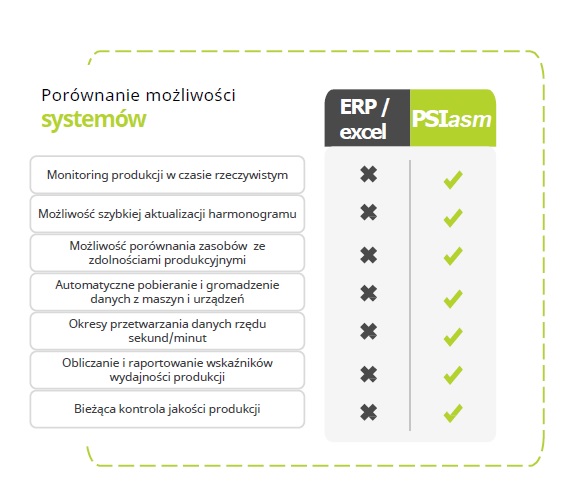

Na rynku funkcjonuje szereg rozwiązań informatycznych usprawniających system zarządzania produkcją – do wyboru mamy m.in. klasy ERP, MES czy APS. Pierwsza z nich sprawdzi się przy zarządzaniu „post factum” z opóźnioną rejestracją danych. Gdy potrzebujemy skutecznego monitoringu pracy hali produkcyjnej i natychmiastowej, aktualnej informacji z maszyn czy raportów pracowników, najlepiej zdecydować się na inteligentne systemy śledzenia i nadzorowania wytwarzania typu MES. Natomiast systemy planowania produkcji klasy APS zaopatrują planistów w narzędzia umożliwiające zaawansowanie harmonogramowanie produkcji.

|

| Fot.: PSI Polska |

Dzięki zaawansowanemu harmonogramowaniu wraz ze śledzeniem produkcji „fabryka może osiągnąć większą moc produkcyjną bez dodatkowej inwestycji w park maszynowy – twierdzi Dobiesław Chabrzyk, MES Product Manager w PSI Polska – optymalne wykorzystanie zasobów i kilkuprocentowy wzrost wskaźników OEE oraz OLE skraca realizację zleceń i generuje istotne oszczędności dla przedsiębiorstwa”. Potwierdzają to analizy wdrożeń systemów usprawniających zarządzanie produkcją. Szacuje się, że firmy, które wdrożyły system MES obniżyły koszty produkcji nawet o 20%, zwiększyły terminowość zleceń o 25% i skróciły czas obiegu informacji w przedsiębiorstwie o 95%. Mimo to, jedynie co szóste przedsiębiorstwo rozważa inwestycję w rozwój swojego oprogramowania.

System na żywo – zaskakuje możliwościami

Opór przed modernizacją systemu zarządzania produkcją może wynikać z przyzwyczajeń i obaw przed zmianą, pomimo płynących z niej korzyści. Z praktyki wynika, że zaawansowane systemy do harmonogramowania produkcji zaskakują swoimi możliwościami nawet planistów i kierowników. Potencjalne oszczędności i wzrost efektywności to powody, dla których warto przekonać się na czym polega planowanie z wykorzystaniem nowoczesnych systemów informatycznych. Najlepszym sposobem na poznanie rozwiązania jest obserwacja jego działania na żywym organizmie – na przykład podczas testowania oprogramowania w strukturze produkcyjnej własnej firmy. Firma PSI Polska umożliwia testowanie systemu PSIasm opracowanego w oparciu o dziesiątki lat doświadczeń firmy oraz setki wdrożeń w największych firmach produkcyjnych na świecie.

|

| Fot.: PSI Polska |

Pełna moc produkcji

Podejmując się inwestycji mającej na celu zwiększenie efektywności produkcji, warto zastanowić się nad narzędziami optymalizującymi jej planowanie. Nowoczesne rozwiązania dopasowane do specyfiki procesu wytwórczego znacznie usprawnią i przyspieszą jego pracę. Zdarza się, że to właśnie one są kluczem do zwiększenia efektywności parku maszynowego – oszczędzając przedsiębiorcy potrzebę jego rozbudowy.

Polecamy:

Zobacz profil firmy PSI POLSKA na portalu Staleo.pl

Źródło: PSI Polska

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok