Czyszczenie laserem jako wsparcie utrzymania ruchu

Metoda czyszczenia laserowego jest ekologiczna, nie generuje odpadu na hali produkcyjnej i nie wymaga demontażu maszyn. Jest też mitologizowana.

Szukając w sieci informacji na temat czyszczenia laserowego (inaczej procesu ablacji), można zaobserwować dwa zjawiska. Pierwszym, jest raczej ograniczona merytoryczna wiedza, dostępna na ten temat w serwisach polskojęzycznych. Drugim, bardzo mocny marketing ukierunkowany na sprzedaż cudotwórczych urządzeń laserowych. Komunikacja handlowo – biznesowa często niestety wskazuje metodę czyszczenia laserem, jako objawienie rynku i sposób na rozwiązanie wszelkich dotychczas nierozwiązywalnych problemów szefów UR i technologów, jednak tak nie jest.

|

Alternatywa dla chemii i piasku – ujęcie obiektywne

Twierdzenie, że ablacja laserowa rozwiąże każdy problem związany z obróbką i przygotowaniem powierzchni jest po prostu nieprawdziwe i nieuczciwe. Światło laserowe stanowi jedno z wielu rozwiązań i może być wykorzystane tam, gdzie nie wolno (np.: wymogi BHP) zastosować metod chemicznych lub strumieniowo ściernych, jak również na przykład wtedy, gdy chcemy działać punktowo nie zatrzymując pracy w zakładzie (np.: szybkie przezbrojenia, czyszczenie miejscowe, czyszczenie wewnątrz maszyn bez ich demontażu).

Sama technologia też nie jest nowa, o czym świadczą chociażby badania Wojskowej Akademii Technicznej realizowane już w 2004 roku (czyli ponad 16 lat temu), lub powszechne zastosowanie laserów, jako wsparcia w procesach renowacji zabytków i dzieł sztuki.

Niemniej jednak – bazując na obserwacjach rynku – można przyjąć, że technologia czyszczenia laserem:

- nie jest powszechna (np.: tak jak piaskowanie, czy suchy lód);

- odznacza się wysokim progiem wejścia (koszt zakupu urządzenia);

- wzbudza obawy przedstawicieli Służb Utrzymania Ruchu i Działów Technologii, w obszarze praktycznego i bezpiecznego zastosowania.

|

O co chodzi w czyszczeniu światłem laserowym?

Lasery czyszczące zostały wyprodukowane z wykorzystaniem rozwiązań zastosowanych w laserach tnących. Standardowo maszyna czyszcząca wyposażona jest w jednostkę centralną (określaną potocznie jako „źródło laserowe”), połączoną światłowodem z głowicą oraz układ chłodzenia. Do tego oczywiście dochodzą podzespoły i rzecz najważniejsza, czyli oprogramowanie. Urządzenia występują w różnych wersjach: od plecakowych poprzez mobilne, na stacjonarnych zestawach kończąc. Praca może być wykonywana w sposób ręczny lub zautomatyzowany – oczywista kwestia zdefiniowania potrzeb, budżetu i ROI.

W wyniku atakowania powierzchni wiązką światła o określonej częstotliwości i długości fali dochodzi do odparowania zanieczyszczeń z powierzchni. Efektem ubocznym procesu są przede wszystkim:

- mgła usuniętego brudu;

- wzrost temperatury czyszczonego obiektu.

Zanieczyszczenia (odpady) przeważnie usuwane są na bieżąco za pomocą odciągu zespolonego z głowicą i trafiają od razu do odkurzacza przemysłowego. Stopień nagrzania powierzchni jest uzależniony od jej rodzaju, nawarstwienia i typu zabrudzeń, dedykowanej parametryzacji lasera czyszczącego, a także czasu ekspozycji na światło w tym tempa jego przesuwu.

Efektem końcowym czyszczenia laserowego jest uzyskanie pierwotnej, czystej i odtłuszczonej powierzchni, włącznie z odparowaniem brudu z wżer i innych ciężko dostępnych powierzchniowych ubytków eksploatacyjnych.

Prawidłowe dobranie parametrów pracy lasera czyszczącego do typu powierzchni i rodzaju zabrudzenia, nie powoduje zmian w zakresie chropowatości powierzchni, jak również nie narusza struktury i właściwości własnych obiektu.

|

Zalecenie – nie lekceważ prób technologicznych

Chcąc skorzystać z technologii laserowej należy zawsze (oprócz kosztów) oszacować ryzyko. Odwołując się ponownie do obserwacji własnych rynku usług czyszczenia laserowego, w większości przypadków konieczne są próby technologiczne, zgodnie z przysłowiem: „Lepiej na zimne dmuchać niż się sparzyć” (to ostatnie w przypadku lasera czyszczącego jest więcej niż możliwe☺

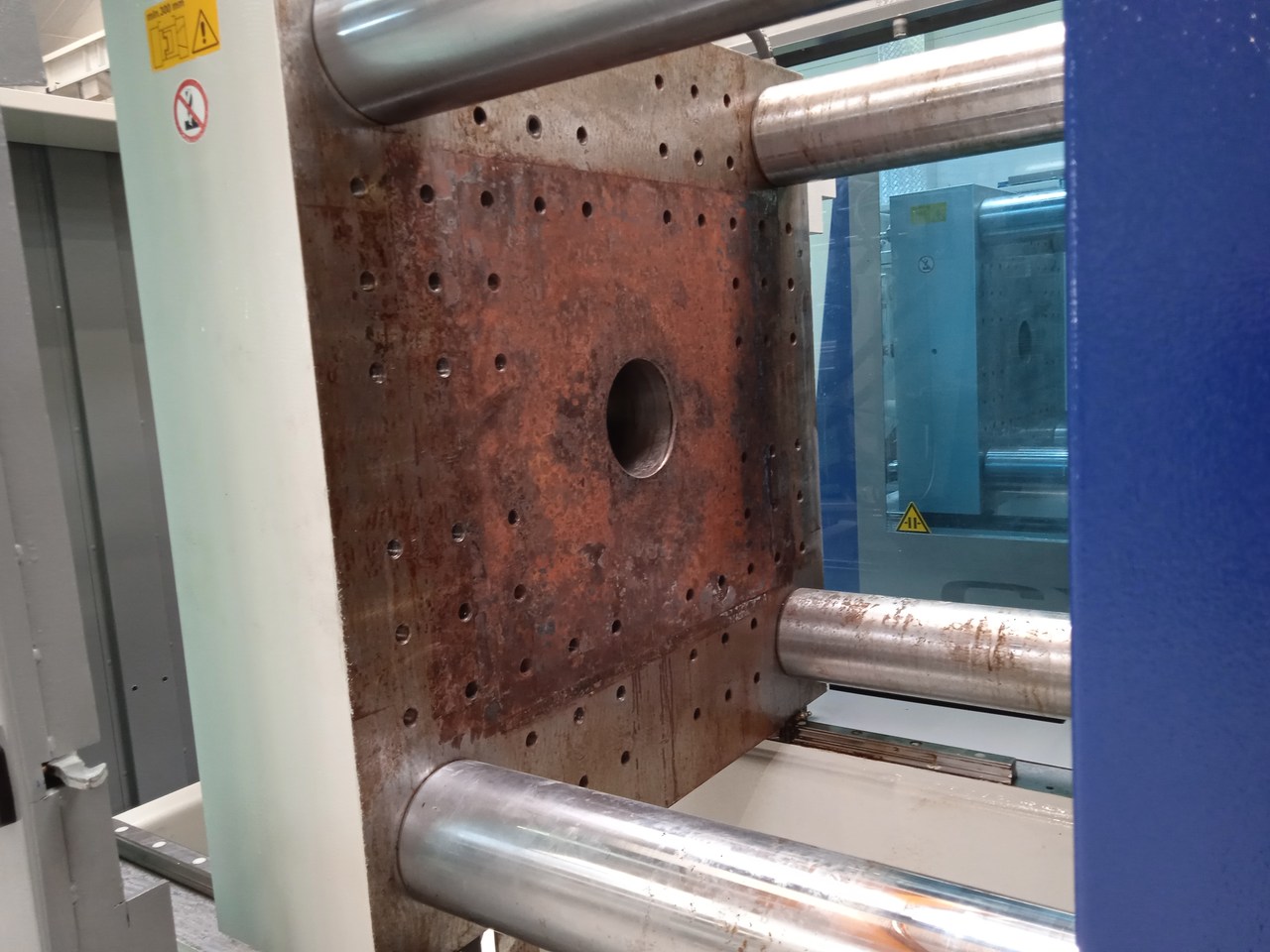

Spontaniczne, darmowe prezentacje oparte głównie na akcentowaniu mocy urządzenia, połączone z pracą na tak zwane „oko” i udowadnianiem, że laser może wszystko i szybciej, wielokrotnie już doprowadziły do przegrzania powierzchni, fizycznej deformacji kształtu, zmiany właściwości obiektu, czy trwałego uszkodzenia (na przykład form wtryskowych). Nie o to w tym wszystkim chodzi.

Warto poświęcić czas i środki na bliższe przyjrzenie się procesowi, który może okazać się dla zakładu dobrym sposobem na lepsze funkcjonowanie (ciągłe doskonalenie), oszczędzając czas i obniżając koszty SUR, technologii czy produkcji w rozumieniu całkowitego kosztu wytworzenia. Ale to jedynie zalecenie. Każdy działa według swoich zasad i koncepcji.

Laboratoryjna kontrola (przed/po) – miej pewność

W uzasadnionych przypadkach należy przeprowadzić kontrolę laboratoryjną próbek przed i po procesie czyszczenia laserem. Co w praktyce oznacza sformułowanie „uzasadniony przypadek”? Obiekty (powierzchnie) działające w wysokich temperaturach i zbudowane ze stopów o wysokiej wytrzymałości raczej nie wymagają kontroli laboratoryjnej.

Jeżeli mamy do czynienia z elementami wrażliwymi i istnieje możliwość pozyskania próbki, racjonalnym biznesowo i słusznym jest wykonanie adekwatnych testów. Mogą to być na przykład pomiary stereoskopowe, mikrostrukturalne, czy skaningowe. Mając rozwiane wszystkie wspomniane wyżej wątpliwości, można z powodzeniem zacząć używać światła, bo jest dobre i skuteczne.

Autor: SANDSHOT

Strona: www.sandshot.pl

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- PIE: Dobre prognozy na 2025 rok

- Zwinne zarządzanie produkcją jednostkową

- Mazak Open House

- Dynamika przemysłu w październiku 2024 roku

- Podstawowe typy łożysk precyzyjnych i ich charakterystyka

- Zabezpieczenia manipulatorów – bezpieczeństwo, które robi różnicę

- P-Weld – Innowacyjne Rozwiązania w Spawaniu

- Abas Business Solutions Poland podsumowuje wyjątkowy rok

Prezentacje lasera czyszczącego marki Weni Solution

Ruszają prezentacje lasera czyszczącego marki Weni Solution prowadzone na modelu CLM200 P...

Prezentacje lasera czyszczącego marki Weni Solution

Ruszają prezentacje lasera czyszczącego marki Weni Solution prowadzone na modelu CLM200 P...

Weź udział w Forum Czystości Technicznej & EXPO

Stowarzyszenie Czystości Technicznej zaprasza na II edycję Międzynarodowego Forum Czystoś...

Weź udział w Forum Czystości Technicznej & EXPO

Stowarzyszenie Czystości Technicznej zaprasza na II edycję Międzynarodowego Forum Czystoś...

Jak usunąć powłokę lakierniczą z aluminiowych detali?

Jak wydajnie usunąć powłokę lakierniczą z aluminiowych detali? Firma NOYEN ma na to spraw...

Jak usunąć powłokę lakierniczą z aluminiowych detali?

Jak wydajnie usunąć powłokę lakierniczą z aluminiowych detali? Firma NOYEN ma na to spraw...

Cold Jet przejmuje duńską firmę Triventek

Firma Cold Jet - światowy lider w zakresie suchego lodu, podpisał list intencyjny w celu ...

Cold Jet przejmuje duńską firmę Triventek

Firma Cold Jet - światowy lider w zakresie suchego lodu, podpisał list intencyjny w celu ...

NOYEN świętuje 25-lecie w branży mycia przemysłowego

NOYEN jest polską rodzinną firmą, która jako jedna z niewielu w branży oferuje kom...

NOYEN świętuje 25-lecie w branży mycia przemysłowego

NOYEN jest polską rodzinną firmą, która jako jedna z niewielu w branży oferuje kom...

Tork szkoli z higieny pracy

Tork® jest członkiem grupy zrzeszającej prywatne organizacje działające na rzecz bezp...

Tork szkoli z higieny pracy

Tork® jest członkiem grupy zrzeszającej prywatne organizacje działające na rzecz bezp...