Jak zwiększyć wydajności wycinarki laserowej?

Systemy automatyzacji przetwarzania blach produkowane przez polską firmę Baumalog trafiają do kolejnych firm w Europie. Ich zastosowanie pozwala na osiągnięcie znacznie lepszej wydajności produkcji i składowania. Jedno z ostatnich wdrożeń miało miejsce w firmie Ter Horst w Holandii.

Wydajność procesu produkcyjnego to złożone zagadnienie, na które składa się dostępny park maszynowy oraz umiejętne korzystanie z niego w celu wykorzystania pełnego potencjału, a także czynnik ludzki, który odpowiada za sprawne wykonywanie zadań, które nie są zautomatyzowane. Zwiększanie wydajności produkcji możliwe jest dzięki innowacyjnym rozwiązaniom z zakresu automatyzacji, które są w stanie znacząco poprawić jakość procesu obróbki materiału. Systemy automatyzacji umożliwiają zwiększenie dostępności, a co za tym idzie również wydajności maszyn produkcyjnych takich jak np. wycinarki laserowe do arkuszy blach czy centra gnące.

System podnoszący dostępność maszyn

Zwiększenie dostępności maszyn polega m.in. na skróceniu przestojów pomiędzy dostarczeniem i odbiorem przetwarzanego materiału. Dostępność zmniejsza się, gdy za rozładunek i załadunek maszyny odpowiada wyłącznie człowiek. Tego typu praca jest bardziej niebezpieczna i wymaga dużego nakładu energii ze strony operatora przez cały czas trwania zmiany. System automatyzacji odpowiadający za rozładunek i załadunek maszyny obróbczej zmienia obraz tej czynności.

System załadunkowo-rozładunkowy MultiLoader to dwie niezależnie poruszające się moduły, dzięki którym przestój maszyny obróbczej zostaje zminimalizowany. Moduł załadunkowy pobiera arkusz blachy z półki systemu magazynowego i transportuje go wprost na stół wycinarki laserowej - cały proces odbywa się powtarzalnie w stałym przedziale czasowym, umożliwiając pracę w systemie 24/7 bez stałej obecności operatora.

Innowacje w służbie zwiększania wydajności produkcji

W procesie obróbki blach istnieje wiele czynników, które mogą powodować straty na wydajności. Są to np. nieplanowane przestoje, zbyt długie oczekiwanie na dostawę surowców do strefy maszyny obróbczej czy straty wykorzystania związane z nieefektywnymi działaniami operatorów maszyn.

Zastosowanie systemu automatyzacji, jakim jest SmartFlow System pozwala w pełni zoptymalizować wydajność procesów produkcyjnych. Załadunek i rozładunek maszyn obróbczych nie byłby możliwy bez odpowiednio zaprojektowanego przepływu materiału, który zaczyna się już w momencie przyjęcia go do magazynu. SmartFlow System umożliwia dopasowanie automatycznego systemu składowania oraz stacji załadunkowych umożliwiając kompleksowe zarządzanie magazynem. Jest ono łatwiejsze również dzięki oprogramowaniu Smart WMS, które umożliwia np. monitorowanie stanów magazynowych. W połączeniu ze stacją duo, która poprzez dwa niezależnie działające poziomy dostarcza materiał z systemu składowania do załadunkowo-rozładunkowych modułów transportowych.

|

Zwiększenie wydajności produkcji w firmie Ter Horst

Firma Ter Horst mająca siedzibę w Holandii specjalizuje się w obróbce metali. W celu usprawnienia procesów składowania w 2021 roku wdrożyła na swoją halę produkcyjną automatyczny system składowania MultiTower, który wiosną 2023 roku rozbudowaliśmy o moduł automatyzacji dla wycinarki laserowej Durma do cięcia arkuszy blach o wymiarach maksymalnych 3 m x 1,5 m.

Dobudowany moduł automatyzacji umożliwił wykorzystanie w pełni mocy produkcyjnych uruchomionej wycinarki laserowej oraz usprawnił przepływ materiału z półki systemu składowania na stół maszyny obróbczej oraz powrót detali wyciętych na półkę. Dzięki temu wyeliminowana zostaje najbardziej powtarzalna i czasochłonna czynność operatora polegająca na transporcie materiału w odpowiednie miejsce hali produkcyjnej. Całe zadanie przejmuje moduł automatyzacji, z kolei operator zostaje przeniesiony do prac dających większą wartość.

Automatyzacja wycinarki laserowej w firmie Ter Horst wyeliminowała możliwość powstania „wąskiego gardła” w procesie załadunku i rozładunku wycinarki laserowej, a także wyłączyła konieczność fizycznej obsługi stołu wycinarki laserowej przez operatora. Dzięki temu wydajność produkcji może wzrosnąć nawet do ponad 90%.

Źródło: Baumalog

Zdjęcia: Baumalog

Film: Baumalog

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

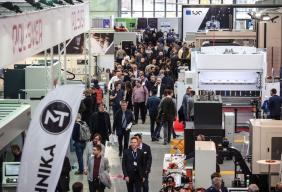

Przemysłowa Wiosna STOM bije rekordy!

Podsumowując tegoroczną Przemysłową Wiosnę można oczywiście używać słów „rek...

Przemysłowa Wiosna STOM bije rekordy!

Podsumowując tegoroczną Przemysłową Wiosnę można oczywiście używać słów „rek...

Odbierz zaproszenie na STOM 2020

W dniach od 22 do 24 września 2020 w Targach Kielce rozpocznie się znany i ceniony w prze...

Odbierz zaproszenie na STOM 2020

W dniach od 22 do 24 września 2020 w Targach Kielce rozpocznie się znany i ceniony w prze...

Targi dostały zielone światło

W światowym Dniu Targów 2 czerwca rząd ogłosił decyzję o odmrożeniu branży targowe...

Targi dostały zielone światło

W światowym Dniu Targów 2 czerwca rząd ogłosił decyzję o odmrożeniu branży targowe...

Nowe oblicze przemysłu

Skala błędu podczas pracy człowieka to około 9%. Dla maszyn odsetek pomyłek wynosi już ty...

Nowe oblicze przemysłu

Skala błędu podczas pracy człowieka to około 9%. Dla maszyn odsetek pomyłek wynosi już ty...

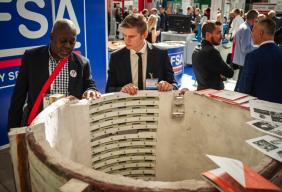

Targi METAL łączą branżę

Międzynarodowe Targi Technologii dla Odlewnictwa METAL odbędą się w Targach Kielce w dnia...

Targi METAL łączą branżę

Międzynarodowe Targi Technologii dla Odlewnictwa METAL odbędą się w Targach Kielce w dnia...

Trzy rzeczy, które warto wiedzieć na temat spawania laserem

Spawanie laserem to obecnie jedna z nowocześniejszych i bardziej zaawansowanych technolog...

Trzy rzeczy, które warto wiedzieć na temat spawania laserem

Spawanie laserem to obecnie jedna z nowocześniejszych i bardziej zaawansowanych technolog...