Wysokoobrotowe bramowe centra obróbkowe

Przez ponad pół roku firma Takumi dostarczała miesiąc w miesiąc centra obróbkowe bramowe do Eibiswald na południe od Grazu: w sumie były to dwie maszyny „H7” i osiem maszyn „H10”. U podstaw tej inwestycji, poczynionej przez firmę Fuchshofer Präzisionstechnik, leżały - jak zazwyczaj w tym przedsiębiorstwie - bardzo specyficzne wymagania klientów. Właściciel firmy Hannes Fuchshofer mówi: „Z dziesięcioma maszynami Takumi jesteśmy w stanie doskonale sprostać tym wymaganiom”.

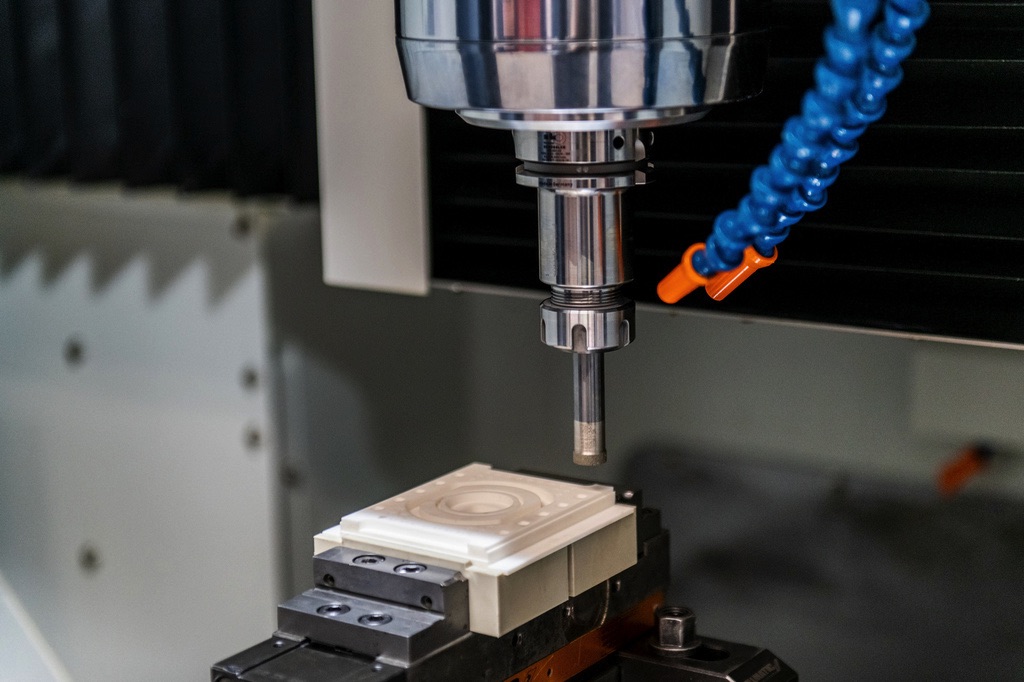

Konkretnie chodzi o przyrządy i kształtki do wytwarzania elementów maszynowych dla branży półprzewodników.

„Obrabiamy w tym przypadku twarde, bardzo kruche kompozyty, jak szkło kwarcowe, tworzywa włókniste i materiały specjalne. To wymagająca mieszanka, której skład różni się, zależnie od danego rodzaju części”, - wyjaśnia Fuchshofer. „Niemniej precyzja jest tu najważniejsza, a obciążenie termiczne należy utrzymać na jak najniższym poziomie”. |

W przypadku części o wymiarach 500 x 500 mm tolerancję, jaka jest niezbędna przy otworach i pasowaniach, określa się w setnych częściach danej jednostki miary. Dla firmy Fuchshofer jest to jednak zadanie typowe, ponieważ większość klientów przedsiębiorstwa pochodzi z branży półprzewodników oraz motoryzacyjnej i kosmicznej. Specjaliści z firmy, mającej siedzibę w Styrii w Austrii, od blisko trzydziestu lat zajmują się obróbką skrawaniem różnych materiałów.

„Zdobyte know-how implementujemy nieustannie na maszynach, mających różne rozwiązania konstrukcyjne”, - podkreśla właściciel firmy. „To sprawiło również, że maszyny Takumi stały się dla nas tak atrakcyjne”. |

Nigdy nie zatrzymywać się w miejscu

Działalność firmy Fuchshofer Präzisionstechnik koncentruje się na frezowaniu, toczeniu i szlifowaniu elementów precyzyjnych. Ponadto przedsiębiorstwo oferuje projektowanie i budowę maszyn specjalnych oraz montaż podzespołów. W 2005 r. do Eibiswald zawitała również technologia ultrasoniczna, wraz z którą spektrum obróbki powiększyło się o materiały wrażliwe, takie jak szkło kwarcowe i ceramika. Oprócz obróbki skrawaniem z zastosowaniem ultradźwięków, obróbki CNC i budowy maszyn, czwartym filarem firmy Präzisionstechnik jest od 2015 r. wytwarzanie addytywne.

Hannes Fuchshofer rozpoczynał działalność mając dwadzieścia pięć lat jako „one man show”, jak sam mówi. Była to dosłownie „firma garażowa” - mieściła się w odziedziczonym przez Fuchshofera po ojcu garażu na traktor i samochód. To, co nastąpiło później, można określić jedynie jako pasmo sukcesów: rosnące grono klientów, regularna budowa nowych obiektów i ich rozbudowa, strategiczne rozszerzanie technologii produkcyjnych, zwiększanie zatrudnienia.

„Najważniejszym elementem mojego podejścia była zawsze elastyczna produkcja oparta na wysokim poziomie kompetencji technicznych pracowników”, - podkreśla właściciel firmy. |

Dzisiaj jego zespół liczy ponad stu pracowników. W Eibiswald praktykują i kształcą się również uczniowie w zawodzie mechatronika i technika obróbki skrawaniem. Ponadto w okresie pandemii koronawirusa powołano do życia „Akademię Fuchshofer”, aby zintensyfikować kształcenie i doskonalenie zawodowe z wykorzystaniem programów wsparcia. „Nigdy nie zatrzymywać się w miejscu, zawsze szukać nowych doświadczeń i umiejętności” - to credo pomysłodawcy.

„W ten sposób staliśmy się tym, czym dzisiaj jesteśmy: firmą dobrze wyposażoną technicznie, elastyczną i bardzo dobrze umocowaną pod względem strategicznym”. |

|

| Fot.: Właściciel firmy Hannes Fuchshofer. |

„Spodobała mi się...”

Stwierdzenie, że u podstaw inwestycji firmy Fuchshofer leżą z reguły konkretne wymagania klientów, potwierdziło się ponownie w czerwcu ubiegłego roku.

„Miałem wtedy dłuższą rozmowę z jednym z naszych największych klientów z branży półprzewodników”, - opowiada Hannes Fuchshofer. „Zaowocowało to ogromnym zamówieniem, którego początkiem były pierwsze prace próbne w sierpniu”. |

Wówczas to było jeszcze na innym centrum obróbkowym ze sterowaniem Heidenhain. Jednak podczas pewnej wystawy w październiku Hannes Fuchshofer zwrócił uwagę na maszynę Takumi.

„Spodobała mi się jako całość, wraz z jej konstrukcją wysokiej jakości, odpowiednim wyposażeniem, sterowaniem Heidenhain i ceną. Przejrzysta, prosta koncepcja, która oferowała dokładność na poziomie odpowiednim dla producentów form i umożliwiała nam realizację naszych zadań już w podstawowej konfiguracji maszyny z wrzecionem obracającym się z prędkością 15 000 obr./min, uchwytem narzędziowym HSK-63, ciśnieniem chłodzenia wewnętrznego do 30 bar i magazynem narzędzi z 24 kieszeniami”. |

Przede wszystkim jednak firma HURCO zaoferowała standard „1 A”, co przekonało Fuchshofera do kompleksowej koncepcji, łącznie z serwisem, zaopatrzeniem w części zamienne i dostępnością maszyn.

„Od początku nie było żadnych problemów z dostarczaniem i instalacją dziesięciu maszyn w ciągu siedmiu miesięcy”. |

Super rzecz

Hannes Fuchshofer zdecydował się na zakup wszystkich maszyn H7 i H10 w wersji standardowej.

„Zdemontowaliśmy nawet seryjne transportery wiórów, ponieważ u nas podczas produkcji powstaje niemal wyłącznie pył. Ale przed tym maszyny są doskonale zabezpieczone”, - dodaje. „Jednak ważniejsze od szczegółów wyposażenia jest to, że wersje standardowe spełniają nasze wysokie wymagania pod względem precyzji. Wszystkie przeprowadzone przez nas testy potwierdziły stuprocentową zgodność z ofertą”, podkreśla Fuchshofer, który „rzadko bywa tak pozytywnie zaskoczony, jak w tym przypadku”. Portalowa konstrukcja to dla takiej małej maszyny super rzecz. „Ponieważ pył jest wyzwaniem dla wszystkich odcinków ruchu, krótkie przesuwy są dla nas zaletą chociażby ze względu na utrzymanie czystości. A jeżeli dostarczona maszyna zostanie jeszcze ustawiona i wyregulowana w ciągu jednego dnia, to jest to po prostu doskonała robota”. |

„Od początku nie było żadnych problemów z dostarczeniem i ustawieniem dziesięciu maszyn w ciągu siedmiu miesięcy. A jeżeli dostarczona maszyna zostanie jeszcze ustawiona i wyregulowana w ciągu jednego dnia, to jest to po prostu doskonała robota”. - Hannes Fuchshofer, właściciel firmy Fuchshofer Präzisionstechnik. |

|

| Fot.: Obróbce są podawane przyrządy i kształtki do wytwarzania elementów maszyn dla branży półprzewodników. |

Dokładność jest możliwa tylko w parze z niezawodnością

Fuchshofer doskonale zna i od lat ma w małym palcu system sterowania Heidenhain, jaki jest instalowany w bramowych centrach obróbkowych. Dane do skrawania wprowadza się w formie plików CAM, natomiast sterowanie jest elementem realizującym obróbkę. Wszystkie wygenerowane dotychczas programy można bez żadnych ograniczeń zastosować w maszynach Takumi. „Mówimy o ponad 1000 programach, które do tej pory zgromadziliśmy”. W przyszłości posłużą one do zorganizowania pracy wszystkich dziesięciu maszyn i odwzorowania procesów produkcji trwających znacznie ponad 300 h przypadających na jeden element konstrukcyjny.

„Chodzi przy tym o dokładność produkcji seryjnej na poziomie 100% - a taka jest możliwa tylko w warunkach niezawodności i precyzji”, - mówi właściciel firmy. „Ciągły czas obróbki sięga u nas 19 godzin na dobę, na skutek czego wzrost temperatury elementów konstrukcyjnych może być już problemem. Taki czas jest nawet dla nas obszarem nieznanym, na który wkraczamy jednak z ufnością dzięki dostawcy maszyn. Do tego dochodzi jeszcze walka z błędami: każdy błąd musi zostać przeanalizowany i wyeliminowany, powtórki nie wchodzą w grę. Dlatego ta koncepcja maszyn jest dla nas równie atrakcyjna: doskonale znamy sterowanie, a maszyny są dokładnie przystosowane do naszych potrzeb”. |

Hannes Fuchshofer jest przekonany, że za rok firma będzie dysponować obszerną bazą danych analitycznych dla parametrów wydajnościowych maszyn Takumi, która potwierdzi te oczekiwania.

Doskonała koordynacja

Hannes Fuchshofer jest zadowolony z przebiegu dostaw:

„Począwszy od zgłoszenia od spedytora, przez harmonogram montażu i ustawienie dźwigów, po dokumentację - wszystko przebiegło w sposób doskonale skoordynowany. W efekcie końcowym mieliśmy dziesięć maszyn w ciągu siedmiu miesięcy. To niezaprzeczalne osiągnięcie”. |

Ocena ta odnosi się według Fuchshofera również do ogólnej współpracy i koncepcji serwisowej firmy HURCO. Dlatego już teraz koncentruje się on ponownie na uzyskaniu dla swojej firmy zamówienia, które stanowić będzie optymalne połączenie produktu z daną branżą.

„Klient, który najbardziej nam odpowiada, to taki, który zamawia począwszy od prototypu, potem pierwszych pięć lub dziesięć części, aż po małą serię produktów - zawsze w sposób bardzo precyzyjny i kompleksowy pod względem oczekiwań oraz wymagań materiałowych. I tutaj znów wracamy do bramowych centrów obróbkowych, ponieważ takie zadania możemy realizować tylko na maszynach, które będą doskonale dopasowane do naszego systemu pracy. Przewidywalne zamówienia, możliwe do realizacji w oparciu o maszyny Takumi w ciągu 300 i więcej godzin przypadających na jedną sztukę, stanowią dla nas podstawę ekonomicznego działania”. |

Źródło: HURCO

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Giętarka trójrolkowa, beztrzpieniowa czy trzpieniowa?

- Czy spawanie laserowe wyprze metody typu TIG i MIG?

- Oerlikon prezentuje innowacje w wirtualnej rzeczywistości VR

- Nowe centrum tokarskie Yamazaki Mazak z 3 głowicami

- Zwinne zarządzanie produkcją jednostkową

- Do kiedy i dla kogo ulga na robotyzację?

- Raport: Przegląd Rynku Wycinarek Laserowych 2025

- Branża maszyn i urządzeń w 2025 roku. Czy 2026 przyniesie odbicie?

- Nowa dyrektywa maszynowa - Co się zmienia od 2027 roku?

- Przemysł i produkcja w 2025 — czy nadchodzi ożywienie?

- 6 trendów w obróbce metali

- Polskie firmy produkcyjne znów inwestują i zatrudniają

- 3 innowacje które zmienią przemysł

- 9 kluczowych technologii dla małych firm

- Ile kosztuje wdrożenie robotów przemysłowych?

- Jaki olej do obróbki metalu wybrać?

- Które branże robotyzują się najszybciej?

- FANUC otworzył centrum kompetencji technologicznych

- Gospodarka łapie oddech - raport GUS

- Jak automatyzacja napędza efektywność i zyski dystrybutorów stali?

- Marki premium maszyn CNC - technologie, które budują przewagę

- Maszyny wielozadaniowe NEO INTEGREX

- Gospodarka w Polsce odbija. Grudniowy MIK rośnie

- ITM 2026: przemysł w centrum uwagi

- Dynamika produkcji przemysłowej w listopadzie 2025

- Rynek pracy w Polsce w 2025 roku

- Polska w gronie 20 największych gospodarek świata

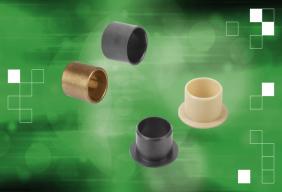

Łożyska ślizgowe zapewniają płynność działania maszyn

Łożyska ślizgowe firmy norelem zapewniają bezproblemową i wydajną pracę dzięki zdolności ...

Łożyska ślizgowe zapewniają płynność działania maszyn

Łożyska ślizgowe firmy norelem zapewniają bezproblemową i wydajną pracę dzięki zdolności ...

Co to jest obróbka 5 osiowa i jak dobrać do niej obrabiarkę?

Obróbka 5-osiowa umożliwia nam obrobienie detalu z pięciu stron w jednym zamocowani...

Co to jest obróbka 5 osiowa i jak dobrać do niej obrabiarkę?

Obróbka 5-osiowa umożliwia nam obrobienie detalu z pięciu stron w jednym zamocowani...

Prosta droga do precyzyjnej obróbki

Właściciele warsztatów maszynowych napotykają wiele sytuacji wymagających działani...

Prosta droga do precyzyjnej obróbki

Właściciele warsztatów maszynowych napotykają wiele sytuacji wymagających działani...

Obróbka CNC czy druk 3D?

W tym artykule specjaliści z firmy Sabner prezentują podstawowe cechy obu technologii wyt...

Obróbka CNC czy druk 3D?

W tym artykule specjaliści z firmy Sabner prezentują podstawowe cechy obu technologii wyt...

Przewodnik po Targach INNOFORM® 2022

Najnowsze trendy w branży narzędziowo-przetwórczej, prezentacje technologii i prod...

Przewodnik po Targach INNOFORM® 2022

Najnowsze trendy w branży narzędziowo-przetwórczej, prezentacje technologii i prod...

Czym się kierować przy wyborze chłodziwa do obróbki skrawaniem?

Podczas procesu obróbki skrawaniem, wytwarza się wysoka temperatura, spowodowane je...

Czym się kierować przy wyborze chłodziwa do obróbki skrawaniem?

Podczas procesu obróbki skrawaniem, wytwarza się wysoka temperatura, spowodowane je...