9 korzyści zrobotyzowanego spawania

Zrobotyzowane spawanie to w obecnych czasach najlepszy kierunek inwestycji dla firm z branży metalowej. Stąd wiele przedsiębiorstw zastanawia się nad wdrożeniem zrobotyzowanego stanowiska spawalniczego. Co stoi za decyzją o takiej inwestycji i jakie płyną z niej korzyści? Zalety zrobotyzowanego spawania możemy podzielić na dwie grupy. Pierwsza z nich odnosi się do możliwości technicznych i technologicznych. Druga z kolei stawia na realizację celów biznesowych.

|

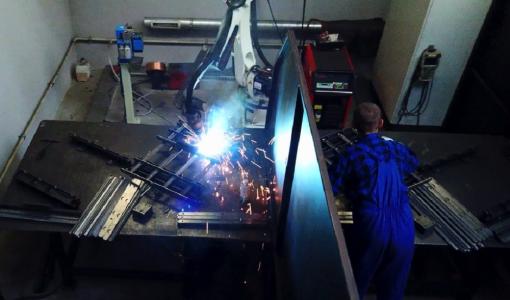

Fot.: Stanowisko do spawania i montażu detali w firmie Mikrut. |

Korzyść z robotyzacji spawania

1. Wzrost wydajności dzięki robotyzacji

Jednym z głównych powodów, dla których przedsiębiorstwa decydują się na zrobotyzowanie procesu spawania, jest oczekiwany wzrost poziomu wydajności. Możliwe to jest m.in. dlatego, że robot spawalniczy może pracować 24 godziny na dobę przez 7 dni w tygodniu, bez przerw.

Sylwester Mikrut, prezes firmy Mikrut deklaruje: Wdrożenie robota spawalniczego Kawasaki Robotics znacznie zwiększyło wydajność stanowiska. Dodaje także - teraz możemy dostarczać nasze produkty szybciej niż konkurencyjne firmy. |

Kolejną firmą, dla której wzrost wydajności był jednym z uzasadnień biznesowych w kwestii inwestycji w robotyzację, jest POLMO.

Potwierdza to Janusz Skamarski, kierownik produkcji: Robotyzacja w spawalnictwie podnosi wydajność, a także stabilność procesu, daje też możliwość pracy w ruchu ciągłym. |

To tylko dwa przykłady spośród wielu przedsiębiorstw, które czerpią zyski z usprawnienia procesu spawania.

|

| Fot.: Zrobotyzowane stanowisko do spawania w firmie POLMO. |

2. Powtarzalna jakość zrobotyzowanego spawania

Zalety robotyzacji procesów to przede wszystkim powtarzalność i precyzja. Dobrze dobrany robot do spawania może dotrzeć nawet w najmniejsze obszary spawanego elementu, przy zachowaniu najwyższej jakości spoiny. Spawanie robotem umożliwia uzyskanie znacznie wyższej klasy spoin niż w przypadku spawania ręcznego nawet przez wysoko wykwalifikowanego spawacza. Materiał spawalniczy rozłożony jest równomiernie, bez żadnych grudek czy odchyleń względem danej ścieżki ruchu robota, dlatego często proces szlifowania staje się zbędny.

3. Elastyczność robotyzacji i możliwość szybkich przezbrojeń

Elastyczność procesu i szybkie przezbrojenia możliwe są dzięki prostemu programowaniu robotów spawalniczych. W przypadku robotów Kawasaki Robotics, inżynierowie automatycy i robotycy mają do dyspozycji kilka sposobów programowania.

Jednym z nich jest użycie specjalnego panelu do programowania i obsługi robota, tzw. teach pendanta. Operator przy użyciu teach pendanta jest w stanie bardzo szybko nauczyć robota, które punkty detalu powinien spawać oraz w prosty sposób przypisać im odpowiednie parametry.

Programowanie robota spawalniczego może odbywać się na także w dedykowanym oprogramowaniu zainstalowanym na typowym komputerze PC.

Dla robota spawalniczego można skonfigurować kilka alternatywnych programów - tak, aby dostosować je do potrzeb użytkownika i szybko przekonfigurować robota na spawanie innego detalu, co dodatkowo pozwala eliminować przestoje.

4. Korekta niedokładności przygotowanych detali

Dzięki zastosowaniu specjalnych funkcji wspierających spawanie robotem, programiści czy operatorzy robotów są w stanie w łatwy sposób kontrolować poprawność procesu spawania.

W robotach Kawasaki Robotics takie funkcje pozwalają na: pomiar przemieszczenia detali przed spawaniem, detekcję rowka spawalniczego czy poprawę ścieżki spawania w czasie rzeczywistym.

Można także zastosować linijkę laserową. Narzędzie to wspiera korektę ścieżki spawania w czasie rzeczywistym podczas procesu spawania.

|

|

Fot.: Korekta niedokładności przy pomocy linijki laserowej. |

5. Zapewnienie bezpieczeństwa pracy

Niewątpliwą zaletą robotyzacji procesu spawania jest zadbanie o zdrowie spawaczy dotychczas obciążonych trudną, monotonną czynnością, jaką z pewnością jest wielogodzinne spawanie metodą ręczną. Zatem zakłady decydujące się na zrobotyzowanie stanowisk spawalniczych udowadniają, że zdrowie pracowników jest dla nich priorytetem.

Przy wdrożeniu aplikacji spawalniczej, dostawca rozwiązania kładzie duży nacisk na aspekty bezpieczeństwa. Już podstawowy zestaw zawiera liczne systemy zabezpieczające wyposażone w czujniki, blokady czy kurtyny. Uniemożliwiają one podejście operatora zbyt blisko robota podczas jego pracy. Dzięki temu współpraca człowieka i robota spawalniczego jest możliwa tylko i wyłącznie przy zachowaniu najwyższych standardów bezpieczeństwa.

6. Optymalizacja kosztów operacyjnych

Kluczowym celem biznesowym przedsiębiorstw jest redukcja kosztów oraz generowanie jak największego zysku. W jaki sposób spawanie za pomocą robota pozwoli na optymalizację kosztów? Po pierwsze, robot spawalniczy wykonuje zaplanowaną pracę znacznie szybciej niż człowiek, więc w tym samym czasie jest w stanie zwielokrotnić wolumen produkcji. Po drugie, robot spawalniczy wykonuje swoje zadania zawsze z taką samą precyzją, co nie wymaga poprawy spoiny, z czym wiąże się oszczędność zużycia materiału oraz skrócenie czasu realizacji procesu, a tym samym szybsze dostarczenie partii produktów do klienta.

7. Wzrost prestiżu firmy

Zastosowanie nowoczesnych robotów przemysłowych w obszarze produkcji i innowacyjnego oprogramowania do ich obsługi podnosi prestiż firmy w oczach interesariuszy i kontrahentów. Umożliwia to pozyskanie nowych klientów, a tym samym - dynamiczny rozwój przedsiębiorstwa.

8. Rozwój spawacza jako pracownika firmy

Dzięki zainstalowaniu robota spawalniczego, operatorzy stanowiska otrzymują możliwość rozwoju - mogą nauczyć się programowania i obsługi robota oraz korekty jego pracy w zależności od wymagań innego detalu czy innej aplikacji.

Tego typu szkolenia są realizowane przez autoryzowanych dystrybutorów robotów, oferujących certyfikowane szkolenia na różnych stopniach zaawansowania i wsparcie techniczno-serwisowe.

|

| Fot.: Zrobotyzowana aplikacja spawalnicza w showroomie Fabryki Przyszłości w ASTOR Robotics Center. |

9. Brak problemów z pozyskiwaniem spawaczy

Wykwalifikowani pracownicy fizyczni, a wśród nich m.in. spawacze, znajdują się na szczycie listy 10 zawodów, z których obsadzeniem firmy w Polsce mają największe trudności. To tendencja utrzymująca się już od kilku lat. Badani pracodawcy, wśród przyczyn trudności w obsadzaniu stanowisk najczęściej wymieniają brak umiejętności technicznych i kompetencji potencjalnych pracowników oraz brak dostępnych kandydatów1.

Tymczasem w przypadku czynności tak wyspecjalizowanej jak spawanie, odpowiednie umiejętności są kluczowe. Procesy spawania z powodzeniem wykorzystywane od wielu lat przez branże takie jak m.in. motoryzacja, przemysł stoczniowy czy budownictwo, są bardzo wymagające pod względem technologicznym. Ograniczoną dostępność wykwalifikowanych spawaczy dodatkowo zawężają surowe w wielu przypadkach normy m.in. Urzędu Dozoru Technicznego, dotyczące kwalifikacji i ochrony zdrowia tej grupy zawodowej.

A zatem?

Zdecydowana większość przedsiębiorstw odnotowuje bardzo szybki zwrot z inwestycji po wdrożeniu zrobotyzowanego spawania. Czas zwrotu wyliczany jest indywidualnie i uzależniony jest m.in. od wielkości serii produkcji, ilości spawaczy, ilości przezbrojeń.

Czy tylko duże firmy stać na inwestycję w zrobotyzowane spawanie? Dawniej, ze względu na wysokie koszty i skomplikowaną obsługę, z możliwości zrobotyzowanego spawania korzystał głównie przemysł samochodowy. Dziś, dzięki rozwojowi techniki, obsługa robotów jest dużo prostsza, a cena zakupu stała się przystępna nawet dla małych przedsiębiorstw.

Przypisy:

1. Raport ManPowerGroup „Niedobór talentów” 2018.

Źródło: Astor

Redaktor: MRR

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Ważna aukcja: Zamknięcie zakładu wytwarzającego śruby

- Zwiększenie produktywności dzięki laserom Prima Power 2D

- Sorma z nowymi promocjami na narzędzia Nikko Tools

- Dynamika przemysłu w marcu 2024 roku

- Weź udział w Material Forum 2024

Od czego zacząć robotyzację produkcji?

Robotyzacja i automatyzacja procesów produkcyjnych to w dzisiejszych czasach jedyna...

Od czego zacząć robotyzację produkcji?

Robotyzacja i automatyzacja procesów produkcyjnych to w dzisiejszych czasach jedyna...

Dołącz do Jesiennej Szkoły Utrzymania Ruchu 2023!

Kierowniku UR, jesteś gotowy na zmiany w przemyśle? Dołącz do Jesiennej Szkoły Utrzymania...

Dołącz do Jesiennej Szkoły Utrzymania Ruchu 2023!

Kierowniku UR, jesteś gotowy na zmiany w przemyśle? Dołącz do Jesiennej Szkoły Utrzymania...

FANUC Polska zaprasza na Targi ITM Industry Europe 2021

Już za kilka dni rozpocznie się specjalna edycja jednych z największych targów prz...

FANUC Polska zaprasza na Targi ITM Industry Europe 2021

Już za kilka dni rozpocznie się specjalna edycja jednych z największych targów prz...

Targi dostały zielone światło

W światowym Dniu Targów 2 czerwca rząd ogłosił decyzję o odmrożeniu branży targowe...

Targi dostały zielone światło

W światowym Dniu Targów 2 czerwca rząd ogłosił decyzję o odmrożeniu branży targowe...

Badanie Rynku CNC w Polsce 2023 - Raport

Kolejne „Badanie rynku CNC w Polsce” dobiegło końca, jako patron medialny zap...

Badanie Rynku CNC w Polsce 2023 - Raport

Kolejne „Badanie rynku CNC w Polsce” dobiegło końca, jako patron medialny zap...

Przemysł 4.0 okiem ekspertów

9 kwietnia 2019 r. specjaliści z branży przemysłowej spotkali się w trakcie kolejnej edyc...

Przemysł 4.0 okiem ekspertów

9 kwietnia 2019 r. specjaliści z branży przemysłowej spotkali się w trakcie kolejnej edyc...